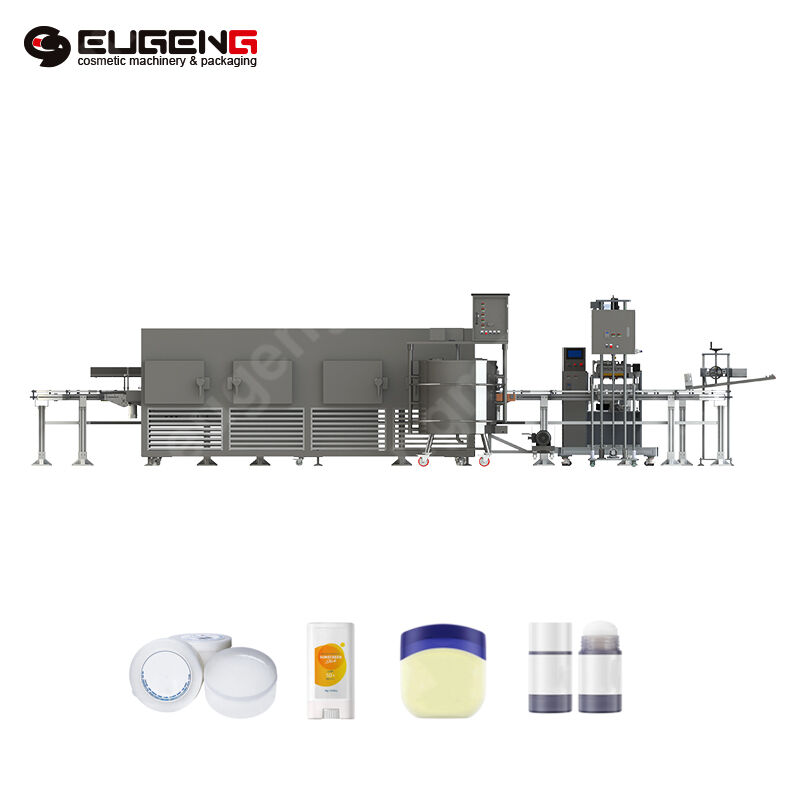

Това е автоматизирано промишлено оборудване, специално проектирано за производството на продукти за лична хигиена - дезодорант стикове . То се използва основно за прецизно, хигиенично и ефективно пълнене на течни или полу-твърди пастите, гелове или восъчни формули в специфични ротационни контейнери.

I. Основни компоненти и принцип на работа на Машина за пълнене на дезодорант стикове

Типична машина за пълнене на стикове за премахване на миризми обикновено включва следните основни компоненти:

Система за напълване:

◦ Резервоар/бункер: Използва се за съхранение на дезодорант суровината се загрятва и преминава в течно състояние. Обикновено е с термоизолационна обвивка и система за контрол на температурата, за да се поддържа материала в подходящо за транспортиране състояние.

◦ Дозираща помпа: Това е основен компонент на машината за пълнене. Обикновено се използва помпа с плунжер. Чрез прецизно регулиране на хода си осигурява еднакъв обем пълнене на всяка продукция с изключителна точност.

◦ Глава/дюза за пълнене: Този компонент впръсква материала, изпомпван от помпата, в контейнера. Дизайнът ѝ трябва да осигурява липса на течове или капене, както и липса на образуване на нишки. Също така трябва да гарантира чистотата на отвора на контейнера.

2. Система за обработка на контейнерите:

◦ Транспортен механизъм: Обикновено се използва въртяща се транспортна лента, която подрежда и транспортира празните контейнери (включително тялото и основата на бутилката) до всяка работна станция.

◦ Позициониране и зажимно устройство: На пълнежната станция механичната ръка или фиксаторът ще хванат и затегнат контейнера, осигурявайки съосност на пълнежната дюза с отвора на бутилката и предотвратявайки разливане.

3. Система за управление:

◦ PLC (програмируем логически контролер): Мозъкът на оборудването, който управлява ритъма на работа, обема на пълнене, температурата и всички други параметри на цялата машина.

◦ Интерфейс човек-машина (HMI сензорен екран): Операторите използват екрана, за да зададат параметри на рецепта (като обем на пълнене и температура), да следят производственото състояние, както и да преглеждат производствените резултати и информация за неизправности.

◦ Сензори: Разпределени в цялата машина, използват се за определяне на позицията на контейнера, нивото на материала, дали температурата е нормална и др., за да се осигури безопасност и надеждност на процеса.

4. Система за охлаждане или вулканизация:

След като се напълнят, дезодориращите палета обикновено са в течно или полу-твърдо състояние и трябва бързо да се охладят и оформят, за да се предотврати деформация.

Общият метод е след като се напълнят, продуктът минава през охлаждащ тунел, където се бързо и равномерно втвърдява от студен въздух. Това е ключова характеристика, която отличава тази машина от други машини за пълнене на течности.

Основен работен процес:

Поставяне на празни бутилки → Позициониране на станцията за пълнене → Главата за пълнене се спуска и инжектира измереното количество материал → Охлаждане → Капачка/Запечатване → Изход на готовия продукт.

II. Основни характеристики и технически изисквания на Машина за пълнене на дезодорант стикове

Високоточнo пълнене: Дезодорантните палета са лични предмети, които влизат директно в контакт с кожата. Обемът трябва да е постоянен; в противен случай това ще повлияе на потребителския опит и имиджа на марката. Точността обикновено е в рамките на ±0,5%.

2. Контрол на температурата: Повечето формулировки на дезодорант палета изискват загряване и топене, преди да се налеят. Следователно цялата пътна система от хопера до главата за пълнене трябва да разполага с прецизна система за загряване и термоизолация, с високи изисквания към точността на контрола на температурата (обикновено ±1°C).

3. Антисъединяване и антиразкъсване: Сировините на дезодоранта обикновено са доста високовязки. Главата за пълнене трябва да има специално проектиране (например функция за обратно засмукване), за да преустановява потока на материала в края на пълненето, предотвратявайки залепването на материала към устата на бутилката и влияейки на вида и последващото опаковане.

4. Гъвкавост: Добра машина за пълнене трябва да може да поема съдове с различни размери (с различни диаметри и височини) и формули с различна вискозност. Смяната на матриците и настройката на параметрите трябва да са относително лесни.

5. Хигиеничен дизайн: Части, които са в контакт с материала, трябва да бъдат произведени от материали, като неръждаема стомана 316, които са лесни за почистване и устойчиви на корозия и съответстват на изискванията на GMP (Добра производствена практика).

6. Висока степен на автоматизация: Съвременните машина за пълнене могат автоматично да изпълняват всички стъпки като поставяне на бутилка, пълнене, охлаждане, поставяне на капачка, завинтване и изтегляне. За наблюдението са необходими само 1-2 оператора.

III. Фактори, които трябва да се вземат предвид при избора Машина за пълнене на дезодорант палета

Ако имате нужда да закупите такова оборудване, трябва да обърнете внимание на следните точки:

• Скорост на производство: Каква производствена мощност е необходима (например, бройки в час)? Това определя размера и цената на оборудването.

• Спецификации на контейнера: Какъв е диаметърът, височината и формата на бутилката, която използвате? Доставчикът на оборудване трябва да осигури съответните фиксатори и форми въз основа на тази информация.

• Характеристики на материала: Какъв тип основа има формулата (восъчна, гелова, алкохолна)? Какви са вискозитетът, температурата на топене и температурата на вулканизация? Тези фактори директно влияят на избора на система за контрол на температурата и типа помпа на оборудването.

• Изисквания за автоматизация: Нужни ли са функции за автоматично зареждане на бутилки и автоматично поставяне на капачки? Или ще бъде достатъчна полуавтоматична система?

• Бюджет: Напълно автоматичните високоскоростни производствени линии са скъпи, докато полуавтоматичното оборудване е значително по-икономично. Трябва да се вземе предвид първоначалната инвестиция и дългосрочните разходи за труд.

В обобщение, машина за напълване на дезодоранти в стикулка е високоспециализирано оборудване, което интегрира механични, термоконтролни и автоматизирани технологии. То е основен компонент в производството на дезодоранти на палчица, а неговото представяне директно влияе на качеството, вида и производителността на продуктите.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA