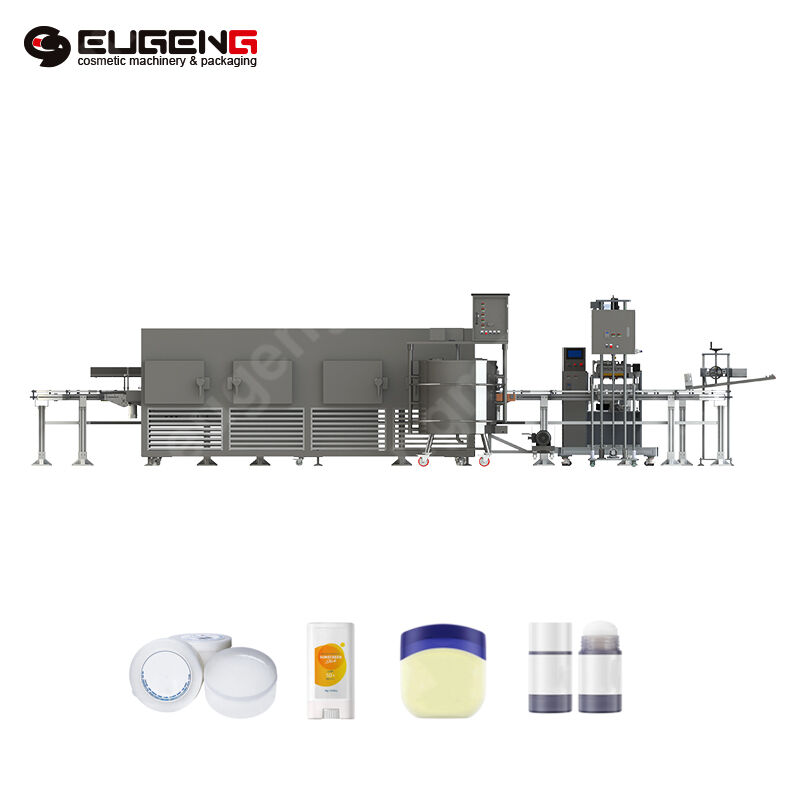

Dette er en automatiseret industriudstyr, der er specifikt designet til produktion af personlig plejeprodukter - deodorantstifter . Den bruges primært til præcis, hygiejnisk og effektiv fyldning af væsker eller semisolid pasta, geléer eller voks-baserede formuleringer i bestemte roterende beholdere.

I. Hovedkomponenter og arbejdsprincip for Deodorantstift Fyldningsmaskine

En typisk lugtfjerningsstift-fyldningsmaskine består almindeligvis af følgende centrale komponenter:

Fyldningssystem:

◦ Lagertank/dumpetank: Bruges til at opbevare den deodorant råmateriale, der er blevet opvarmet og bragt i flydende tilstand. Det har almindeligvis en isoleringskappe og et temperaturkontrolsystem for at opretholde materialets egenskaber og sikre en passende flydeevne.

◦ Doseringspumpe: Dette er komponenten i fyldningsmaskinen. Almindeligvis anvendes en stemmelpumpe. Ved præcis stokontrol sikres det, at hvert enkelt produkt fyldes med præcis samme volumen med ekstrem nøjagtighed.

◦ Fyldningshoved/mundstykke: Denne komponent injicerer materialet, som er pumpet af pumpen, ind i beholderen. Designet skal sikre, at der ikke opstår utætheder eller dryp, og at der ikke dannes tråde. Det skal også sikre, at beholderåbningen forbliver ren.

2. Behandler System:

◦ Transportmekanisme: Almindeligvis anvendes et løkkebånd til at transportere tomme beholdere (herunder flaskehals og sokkel) til hver arbejdsstation i en ordnet rækkefølge.

◦ Positionerings- og spændemekanisme: Ved fyldningsstationen vil den mekaniske hånd eller fixtur sikkert gribe og fastgøre beholderen, så fyldningsdyserne kan justeres korrekt i forhold til flaskehalsen og undgå udspild.

3. Kontrolsystem:

◦ PLC (Programmerbar logikstyring): Hjernen i udstyret, som kontrollerer udstyrets arbejdsmønster, fyldningsmængde, temperatur og alle andre parametre for hele maskinen.

◦ Brugergrænseflade (HMI touchskærm): Operatøren bruger skærmen til at indstille opsætningsparametre (såsom fyldningsmængde og temperatur), overvåge produktionsstatus samt se produktionsoutput og fejlmeddelelser.

◦ Sensorer: Fordelt gennem hele maskinen bruges de til at registrere beholderens position, materialeniveau, om temperaturen er normal osv., for at sikre at processen er sikker og pålidelig.

4. Køle- eller hærdningssystem:

Når deodorantstængerne er fyldt, er de almindeligvis i en væske- eller halvfaste tilstand, og de skal hurtigt afkøles og formes for at forhindre deformation.

Den almindelige metode er, at produktet efter fyldning passerer gennem en køletunnel, hvor det hurtigt og jævnt bliver fast ved hjælp af kold luft. Dette er en vigtig egenskab, der adskiller denne maskine fra andre væskefyldningsmaskiner.

Grundlæggende arbejdsgang:

Tomflaske påfyldning → Positionering ved fyldningsstationen → Fyldningshovedet sænkes og indsprøjter det målte materiale → Afkøling → Låg/Sejl → Færdigprodukt udførelse.

II. Nøglefunktioner og tekniske krav til Deodorantstift Fyldningsmaskine

Højpræcisionsfyldning: Deodorantstænger er personlige genstande, som kommer i direkte kontakt med huden. Mængden skal være ens, ellers vil det påvirke brugeroplevelsen og brandimaget. Nøjagtigheden er almindeligvis inden for ±0,5%.

2. Temperaturregulering: De fleste deodorantstiftformuleringer kræver opvarmning og smeltning, før de fyldes. Derfor skal hele materialevejen fra doseringsenhed til fyldenhed være udstyret med et præcist opvarmings- og isoleringssystem, med høje krav til temperaturregulering (typisk ±1°C).

3. Anti-samlev og revneprevention: Råvarerne i deodorantmidlet er typisk ret tyktflydende. Fyldenheden skal have en speciel design (såsom en tilbagetrækningsfunktion), der afbryder materialestrømmen ved slutningen af fyldningen og forhindrer, at materialet sætter sig fast ved flaskehalsen og påvirker udseendet og efterfølgende emballering.

4. Fleksibilitet: En god fyldemaskine skal være i stand til at tilpasse sig beholdere i forskellige størrelser (med forskellige diametre og højder) og formuleringer med forskellig viskositet. Udskiftning af forme og justering af parametre skal være relativt nem.

5. Hygiejnedesign: De dele, der er i kontakt med materialerne, skal være fremstillet af materialer som rustfrit stål 316, som er nemme at rengøre og korrosionsbestandige, og som opfylder GMP (Good Manufacturing Practice)-krav.

6. Høj grad af automatisering: Moderne fyldningsmaskiner kan automatisk udføre alle trin såsom flaskeindsættelse, fyldning, køling, lågplacering, skruet og udledning. Der kræves kun 1-2 operatører til overvågning.

III. Faktorer, der skal tages i betragtning ved valg Deodorerestiftfyldningsmaskiner

Hvis du har brug for at købe sådan udstyr, skal du være opmærksom på følgende punkter:

• Produktionshastighed: Hvilken produktionskapacitet kræves (f.eks. antal stykker per time)? Dette bestemmer udstyrets størrelse og pris.

• Beholderens specifikationer: Hvad er flaskens diameter, højde og form? Udstyrsleverandøren skal ud fra disse oplysninger kunne levere tilhørende færdiglavet udstyr og værktøj.

• Materialekarakteristika: Hvad er din formels type af base (voks-baseret, gel-baseret, alkohol-baseret)? Hvad er viskositeten, smeltepunktet og hærdningstemperaturen? Disse faktorer påvirker direkte valget af udstyrets temperaturreguleringssystem og pumpestype.

• Automatiseringskrav: Har vi brug for funktioner som automatisk flaskeindlæsning og automatisk kappelægning? Eller vil et semiautomatisk system være tilstrækkeligt?

• Budget: Fuldautomatiserede højhastighedsproduktionslinjer er dyre, mens semiautomatisk udstyr er meget mere økonomisk. Man skal overveje den oprindelige investering og de fremtidige arbejdskraftomkostninger.

Sammenfattende, deodorantpindsfyldningsmaskine er en højt specialiseret maskine, som integrerer mekaniske, temperaturregulerings- og automatiseringsteknologier. Det er komponentens kerne i produktionen af deodorantstænger, og dets ydeevne påvirker direkte produkternes kvalitet, udseende og produktionshastighed.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA