Was ist eine Heißfüll-Maschine und wie funktioniert sie?

Einführung

In der Welt der Lebensmittel- und Getränkeverpackungen fungiert die Heißabfüllmaschine als Wächter der Frische, indem sie Hitze nutzt, um die Qualität zu versiegeln und die Haltbarkeit zu verlängern. Dieser Artikel befasst sich eingehend mit dem Bereich der Heißabfüllmaschinen, untersucht ihre Struktur und Anwendungen und diskutiert die Vorteile, die diese Art von Geräten der Verpackungsindustrie bringen kann.

Der Prozess der Heißabfüllung

Heißabfüllung ist ein aseptischer Prozess, bei dem Krankheitserreger durch Erhitzen inaktiviert werden. Anschließend wird eine Vakuumverpackung hergestellt, um das erhitzte Produkt von seiner Umgebung abzudichten. Dabei sind keine Kühlung und Konservierungsmittel mehr erforderlich – diese Methode hält Waren länger frisch als jede andere.

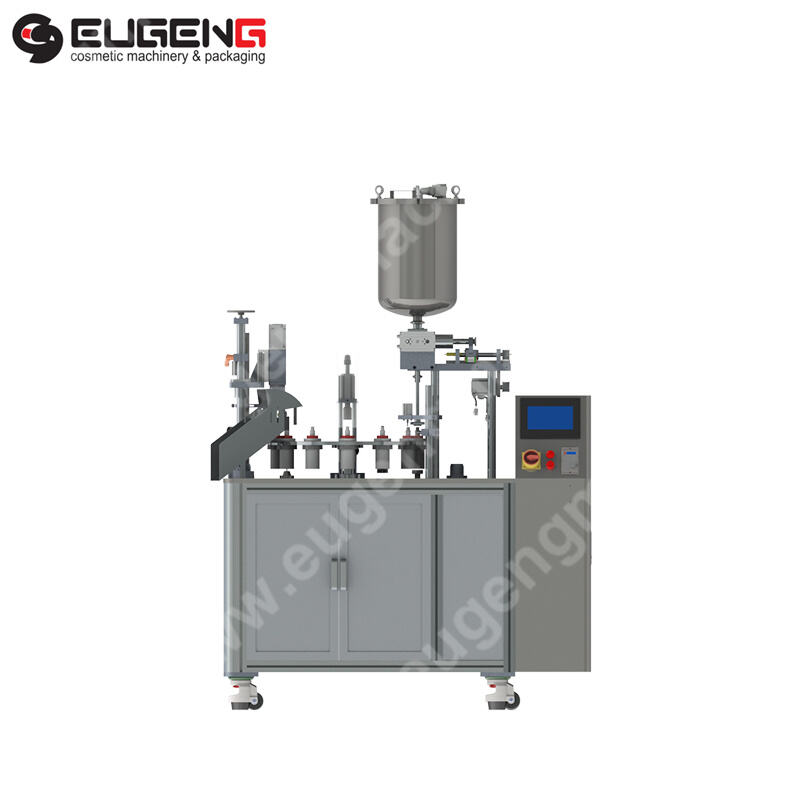

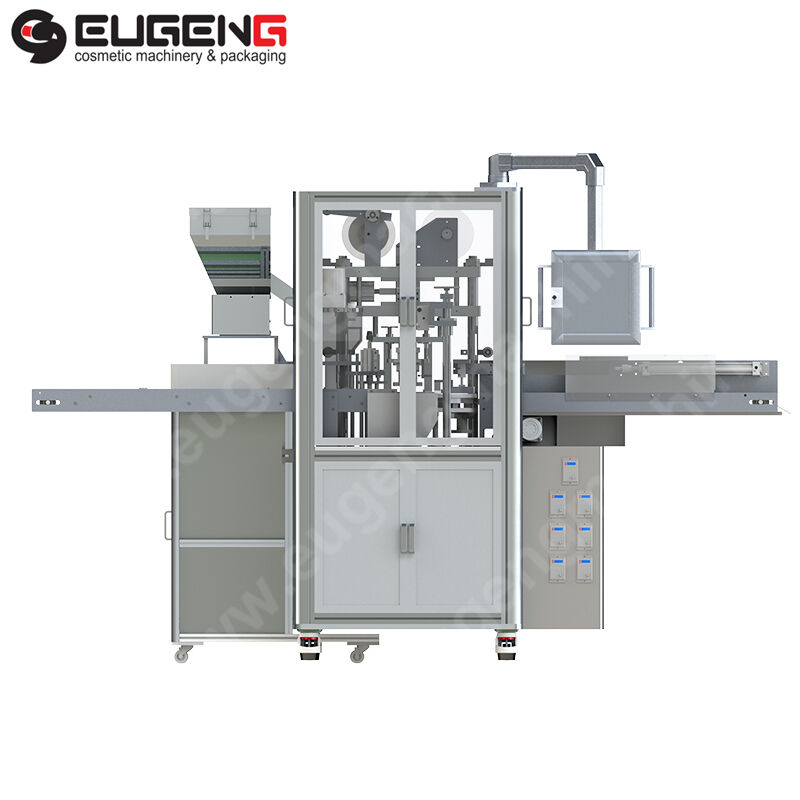

Komponenten einer Heißabfüllmaschine

Die Heißabfüllmaschine ist eine elegante Kombination aus einer Reihe von Komponenten, deren gemeinsames Zusammenspiel die Qualität des Produkts gewährleistet. Dazu gehören:

Der Behälterzuführmechanismus, der dafür sorgt, dass die Behälter in einem stabilen Fluss zum Füller transportiert werden.

Fülldüsen und Ventile transportieren das heiße Produkt gleichmäßig in Behälter. Auf diese Weise entsteht eine gleichmäßig gefüllte Verpackung.

Die Verpackungsversiegelungs- und Verschlusseinheit sorgt für absolute Sterilität der Behälter.

Ein Fördersystem transportiert Behälter durch die Maschine.

Temperaturkontroll- und Überwachungssysteme sorgen für absolute Präzision der Wärmeabgabe.

Über ein Bedienfeld und eine Benutzeroberfläche können die Bediener die Funktionen ihrer Geräte verwalten.

So funktioniert die Heißabfüllmaschine

Der Prozess beginnt mit Produkten, die bei höchster Temperatur zubereitet werden. Das Produkt kann je nach Kochtemperatur typischerweise bis zu 85 °C (185 °F) heiß sein. Heiße sterilisierte Behälter werden mit kochenden Produkten gefüllt und sofort versiegelt, um die gesamte Luft zu entfernen; dabei entsteht ein Vakuum. In einigen Fällen werden die versiegelten Behälter abgekühlt, damit sich das Material noch mehr zusammenzieht und die Versiegelung stärker wird. Sobald die gefüllten und versiegelten Behälter ausreichend abgekühlt sind, werden sie ausgeworfen – bereit zum Verpacken und Etikettieren.

Arten von Heißabfüllmaschinen

Heißabfüllmaschinen sind für verschiedene Produktionsgrößen und -anforderungen geeignet: Manuelle Heißabfüllmaschinen für Kleinbetriebe oder Produkte mit geringem Produktionsvolumen Halbautomatische Maschinen, die auf Knopfdruck eine Balance zwischen automatischer und manueller Steuerung bieten und so für mehr Flexibilität sorgen Vollautomatische Heißabfüllmaschinen für Linien mit hohem Produktionsvolumen, bei denen Geschwindigkeit das Wichtigste und Effizienz das A und O ist

Einsatzgebiete von Heißabfüllmaschinen

Die Vielseitigkeit von Heißabfüllmaschinen macht sie für eine Vielzahl von Herstellern geeignet. Heißabfüllung wird bei Lebensmitteln und Getränken in Fetten und Soßen, Fruchtsäften und Gelees verwendet. Die Pharmaindustrie verwendet Heißabfüllung zur Herstellung heißer flüssiger Medikamente – Nicharde, Nahrungsergänzungsmittel. Einige Lotionen und Cremes profitieren von einem aseptischen Verpackungsprozess, obwohl sie mit heißem Verpackungsmaterial verpackt werden. Auch die Kosmetikindustrie verwendet Heißabfüllung für diese Artikel.

Vorteile der Verwendung einer Heißabfüllmaschine

Heißabfüllmaschinen bieten mehrere Vorteile, die sie für jede Verpackungslinie unverzichtbar machen: Sie verlängern die Haltbarkeit eines Produkts ohne Zusatz von Konservierungsstoffen und erfüllen damit die Nachfrage der Verbraucher nach natürlichen und gesunden Produkten Sie kombinieren die Wärmebehandlung der größten Bakterien, um Ihre Sicherheit vor toxischen Krankheitserregern (Bakterien) zu schützen Durch die sofortige Versiegelung nach der Abfüllung besteht keinerlei Kontaminationsrisiko Um Energie zu sparen, sind einige Modelle für eine höhere Effizienz ausgelegt Die Betriebskosten sind niedrig

Herausforderungen und Probleme

Trotz ihrer Vorteile bringen Heißabfüllmaschinen eine Reihe von Problemen mit sich.

Um die Hygiene zu gewährleisten und sicherzustellen, dass die Produkte nicht durch Schmutz oder Bakterien vergiftet werden, müssen Sie die Maschine warten und regelmäßig reinigen.

Die Maschine ist möglicherweise für Märkte mit bestimmten Behältergrößen und -typen bestimmt und weist eine eingeschränkte Kompatibilität auf.

Der Energieverbrauch ist ein Problem, obwohl bei modernen Maschinen zunehmend Energiespartechnologien zum Einsatz kommen.

Wartung und Reparatur

Dies bedeutet, dass für eine optimale Leistung von Heißabfüllmaschinen ein hoher Grad an regelmäßiger Wartung erforderlich ist. Dazu gehört das Reinigen der Maschine nach jedem Produktionslauf sowie das Überprüfen auf verschlissene Dichtungen und bewegliche Teile. Darüber hinaus muss der Füllmechanismus kalibriert werden, um eine genaue Dosierung sicherzustellen. Sofern keine schwerwiegenden mechanischen oder elektrischen Fehler vorliegen, können Sie häufige Probleme wie Leckagen oder falsches Füllen normalerweise durch einfache Überprüfungen und Einstellungen beheben.

Zukünftiger Trend der Hot-Fill-Technologie

In Zukunft dürfte die Hotbox-Fülltechnologie durch Entwicklungen in den Bereichen Automatisierung, Energieeinsparung und Integration von Industrie 4.0 einen weiteren Aufschwung erfahren. Diese neuen Ideen werden dazu beitragen, die Eigenschaften von Hotbox-Füllmaschinen, wie z. B. allgemeines Leistungsniveau, Sicherheit und Wirtschaftlichkeit, noch weiter abzurunden.

Fazit

Heißabfüllmaschinen zeigen, was durch technologische Innovation zur Gewährleistung der Sicherheit und Qualität von Waren getan werden kann. Wenn wir über ihren Einfluss auf die Haltbarkeit von Produkten und die Gesundheit der Verbraucher nachdenken, ist es keine Übertreibung zu sagen, dass dies nicht vergessen werden sollte. Während die Technologie sich weiter entwickelt, werden Heißabfüllmaschinen weiterhin eine Vorreiterrolle bei Verpackungslösungen einnehmen und sicherstellen, dass unsere alltäglichen Waren genauso frisch und aromatisch schmecken wie am Tag ihrer Herstellung.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA