Auswirkungen der Lippenstiftfüllmaschine auf die Produktion

Einführung

In der Lebensmittel- und Getränkeindustrie sind Heißabfüllmaschinen besonders wichtig, wenn ein Produkt bei hohen Temperaturen abgefüllt werden muss, um seine Frische und Haltbarkeit zu verbessern. Sauberkeit und Hygiene dieser Art von Maschinen sind entscheidende Prozesse, um Produktsicherheit, Qualität und Einhaltung von Industriestandards zu gewährleisten. In diesem Inhalt erklären wir das Verfahren zur Hygiene der Heißabfüllmaschine von der Desinfektion vor dem Betrieb bis zur Reinigung und Wartung nach dem Betrieb.

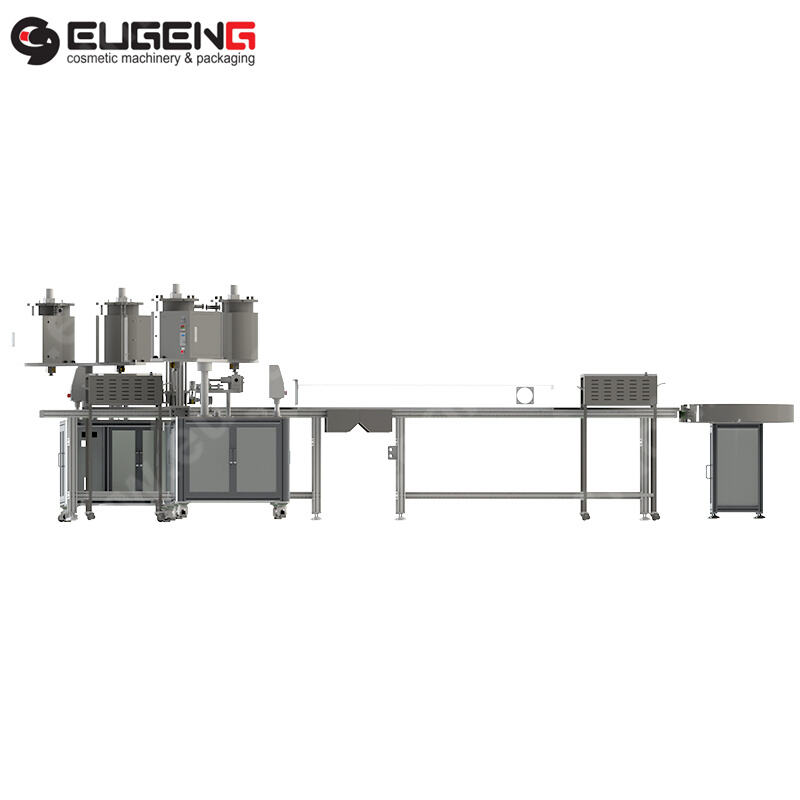

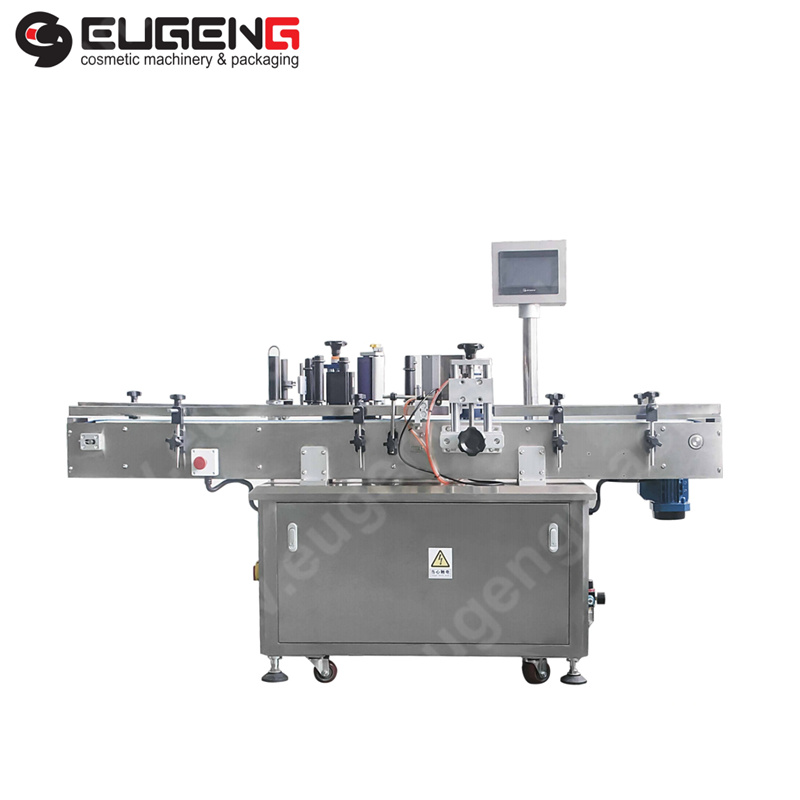

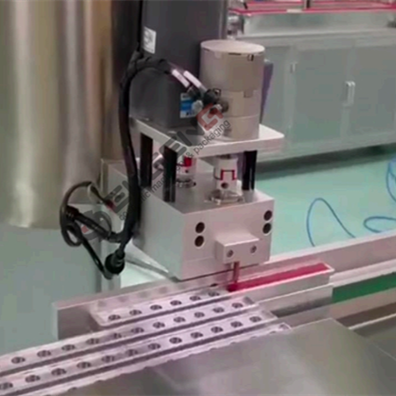

Was sind Heißabfüllmaschinen

Heißabfüllmaschinen ermöglichen das Abfüllen von Produkten bei hohen Temperaturen mit sofortigem Verschließen in einem Vakuumierer. Sie werden hauptsächlich für Soßen, Suppen und Getränke verwendet. Je nach Viskosität des Produkts können die Maschinen mit Kolben- oder Schlauchpumpen arbeiten. Um die Maschine erfolgreich zu desinfizieren, müssen Sie wissen, aus welchen Komponenten sie besteht und wie sie funktioniert.

Vorbetriebliche Hygiene

Es ist auch wichtig, einen Reinigungsplan und ein Reinigungsprotokoll aufzustellen, bevor Sie mit der Produktion beginnen. Das bedeutet, dass Sie die Maschine auseinandernehmen müssen, um alle Teile, die mit dem Produkt in Berührung kommen, zu reinigen und zu desinfizieren. Es dürfen nur zugelassene Desinfektionslösungen verwendet und alle Spuren davon entfernt werden. Eine regelmäßige Inspektion der Maschinenteile kann Verschleiß oder Schäden und mögliche Stellen erkennen, an denen die Hygiene beeinträchtigt sein könnte.

Hygienepraktiken im Betrieb

Änderungsmaßnahme: Regelmäßige Reinigung während der Produktion. Das kann das Desinfizieren von Oberflächen und das Bestätigen von Füllgeschwindigkeiten und -temperaturen gemäß den Vorgaben der großen Branchenakteure bedeuten. Es ist auch wichtig, die Behälter und Verschlüsse richtig zu handhaben, damit sie nicht verunreinigt werden.

Reinigung und Desinfektion nach Operationen

Nach der Produktion sollten Sie sicherstellen, dass ein Reinigungsprozess abgestimmt ist. Dazu müssen Sie die Maschine vollständig auseinandernehmen, alle Komponenten waschen und an einem sauberen und trockenen Ort aufbewahren. Die Dokumentation dieser Reinigungsvorgänge trägt dazu bei, die Konsistenz aufrechtzuerhalten und bietet eine Aufzeichnung, die für Qualitätskontrollprüfungen oder behördliche Prüfungen nützlich ist.

Lust auf einen Ausflug mit der Heißabfüllmaschine?

Wartung und Pflege der Heißabfüllmaschine

Damit die Maschine präzise und hygienisch arbeiten kann, müssen regelmäßige Wartungskontrollen durchgeführt werden. Dazu gehören das Schmieren und Kalibrieren der Füllstände sowie der Temperaturen. In vorbeugenden Wartungsplänen ist eine regelmäßige Inspektion der Maschine vorgesehen, wodurch die Vorboten größerer Probleme im Vorfeld erkannt werden können.

Umweltkontrollen

Die Hygiene hängt von der Umgebung ab, in der die Heißabfüllmaschine betrieben wird. Achten Sie auf Temperatur und Luftfeuchtigkeit, da sich dort Mikroorganismen vermehren können. Auch die Schädlingsbekämpfung und Hygiene in der gesamten Anlage sind wichtig. Regelmäßige Kontrollen und Wartungen der Luftfilter- und Belüftungssysteme.

Hygienemaßnahmen und Schulung des Precisely-Personals:

Es ist wichtig, dass das Personal die Bedienung der Maschine und die Hygienepraktiken durchführt. Gute persönliche Hygienepraktiken der Bediener (Händewaschen, Tragen von Handschuhen usw.) auf einem Bauernhof können das Kontaminationsrisiko erheblich minimieren. Regelmäßige Überprüfung und Aktualisierung von Hygieneverfahren, die auf bewährten Praktiken basieren

Qualitätskontrolle und Qualitätssicherung

Die Heißabfüllmaschine und der Heißabfüllprozess sollten regelmäßigen Inspektionen und Prüfungen unterzogen werden, um sicherzustellen, dass die Produkte sicher und von guter Qualität sind. Durch die Analyse auf Verunreinigungen und/oder Rückstände kann festgestellt werden, wo der Hygieneprozess fehlerhaft ist. Programme wie HACCP (Hazard Analysis and Critical Control Points) bieten einen systematischen Ansatz für das Hygienerisikomanagement.

Fehlerbehebung bei häufigen Hygieneproblemen

Es ist wichtig, Hygieneprobleme schnell zu erkennen und zu beheben. Das Personal muss wissen, welche Korrekturmaßnahmen im Falle eines Hygieneverstoßes ergriffen werden. So können Sie vermeiden, dass sich die gleichen Probleme bei zukünftigen Produktionsläufen wiederholen.

Compliance- und Regulierungsverstöße

Kenntnisse der relevanten Branchennormen und -vorschriften für Hygiene und Sanitäranlagen sind erforderlich. Die externe Validierung von Sanitärpraktiken kann auch Zertifizierungen und Audits für Hygiene umfassen. Dokumentation und Aufzeichnungen sind auch im Hinblick auf die Einhaltung von Vorschriften sowie zur Qualitätssicherung unerlässlich.

Fazit

Hygiene und Sauberkeit bei Heißabfüllmaschinen sind für die Qualität und Sicherheit der Produkte erforderlich. Wenn Sie bei Reinigung, Wartung, Umweltkontrollen, Mitarbeiterschulung und Einhaltung gesetzlicher Vorschriften systematisch vorgehen, schützen Sie Ihre Produkte sowie den Ruf Ihrer Marke.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA