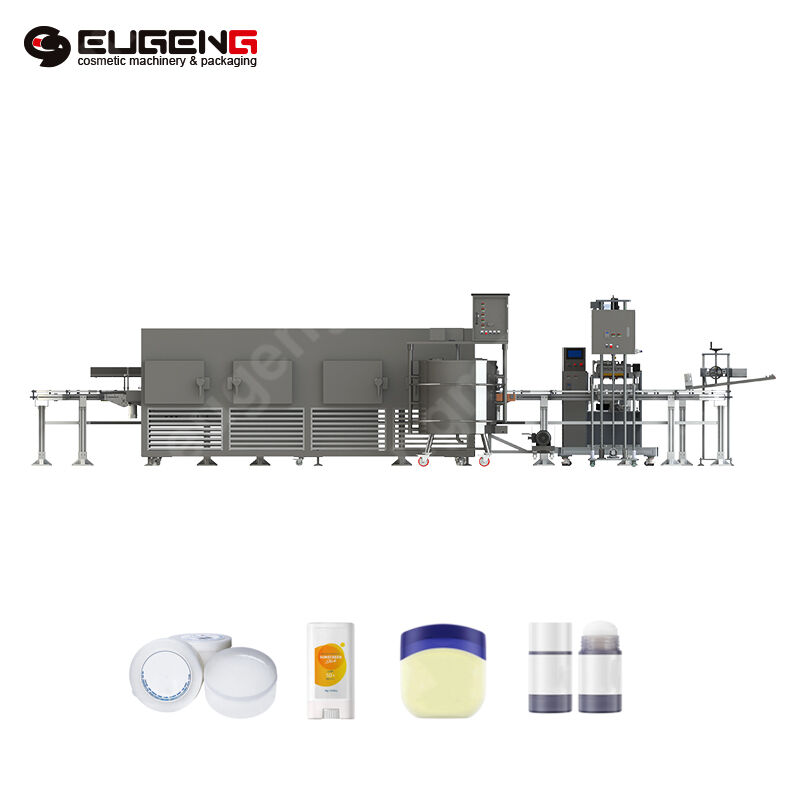

این یک تجهیزات صنعتی اتوماتیک است که به طور خاص برای تولید محصولات مراقبت شخصی - استیکهای دئودورانت . این دستگاه عمدتاً برای پر کردن دقیق، بهداشتی و کارآمد فرمولاسیونهای مایع یا نیمه جامد، خمیری، ژلهای یا پایه واکسی در ظروف چرخان خاص مورد استفاده قرار میگیرد.

الف. قطعات اصلی و اصل کارکرد ماشین پرکن استیک دئودورانت

یک ماشین پرکن استیک مواد از بین برنده بو معمولاً از قطعات اصلی زیر تشکیل شده است:

سیستم پرکننده:

◦ مخزن ذخیره/مخزن تخلیه: برای ذخیره ماده اولیه که گرم شده و به حالت مایع تبدیل شده است استفاده میشود. این مخزن معمولاً دارای پوسته عایقبندی شده و یک سیستم کنترل دما است که شرایط مناسب جریان ماده را حفظ میکند. دئودورانت مواد اولیه که گرم شده و به حالت مایع تبدیل شده است. این مخزن معمولاً دارای پوسته عایقبندی شده و یک سیستم کنترل دما است که شرایط مناسب جریان ماده را حفظ میکند.

◦ پمپ دوزان: این قطعه اصلی ماشین پرکن است. معمولاً از یک پمپ پیستونی استفاده میشود. از طریق کنترل دقیق حرکت پیستون، اطمینان حاصل میشود که هر محصول به طور دقیق با حجم یکسانی پر شود و دقت بسیار بالایی داشته باشد.

◦ سر پرکن/نوزل: این قطعه ماده را از طریق پمپ به داخل ظرف تزریق میکند. طراحی آن باید از نشت یا قطرهچکانی جلوگیری کند و همچنین از تشکیل رشته جلوگیری کند. همچنین باید از تمیزی دهانه ظرف اطمینان حاصل شود.

2. سیستم پردازش ظرف:

◦ مکانیسم حمل و نقل: معمولاً از یک نوار نقاله گردشی استفاده میشود تا ظرفهای خالی (شامل بدنه و پایه بطری) را به صورت منظم به هر یک از ایستگاههای کاری منتقل کند.

◦ مکانیسم موقعیتدهی و محکمکننده: در ایستگاه پرکنی، دست مکانیکی یا فیکسچر بهدقت ظرف را گرفته و محکم میکند، اطمینان حاصل میکند که نازل پرکنی با دهانه بطری تراز شود و از ریختن بیرون جلوگیری میکند.

۳. سیستم کنترل:

◦ PLC (کنترلکننده منطقی قابلبرنامهریزی): مغز تجهیزات، که ریتم عملیات، حجم پرکنی، دما و تمام پارامترهای دیگر دستگاه را کنترل میکند.

◦ رابط انسان-ماشین (صفحه لمسی HMI): اپراتورها از طریق این صفحه پارامترهای فرمول (مانند حجم پرکنی و دما) را تنظیم میکنند، وضعیت تولید را نظارت میکنند و خروجی تولید و اطلاعات خطا را مشاهده میکنند.

◦ سنسورها: در سراسر دستگاه پراکنده شدهاند و برای تشخیص موقعیت ظرف، سطح مواد، نرمال بودن دما و غیره استفاده میشوند تا ایمنی و قابلیت اطمینان فرآیند را تضمین کنند.

۴. سیستم خنککننده یا سفتکننده:

پس از پر شدن، میلههای ضد بو معمولاً در حالت مایع یا شبه جامد قرار دارند و نیاز به سرعت سرد و قالبگیری دارند تا از تغییر شکل جلوگیری شود.

روش رایج این است که پس از پر کردن، محصول از یک تونل سردکننده عبور کند که توسط هوای سرد به سرعت و بهطور یکنواخت سفت شود. این ویژگی کلیدی است که این ماشین را از دیگر ماشینهای پرکننده مایعات متمایز میکند.

دستور کار اصلی:

بارگذاری بطری خالی → مکانیابی در ایستگاه پرکنی → سر پرکننده پایین میآید و ماده اندازهگیری شده را تزریق میکند → سرد کردن → درپوش/نگهداری → خروجی محصول نهایی.

II. ویژگیهای کلیدی و الزامات فنی ماشین پرکن استیک دئودورانت

پرکنی با دقت بالا: میلههای ضد بو اقلام شخصی هستند که با پوست تماس مستقیم دارند. حجم آنها باید یکنواخت باشد؛ در غیر این صورت تجربه کاربری و تصویر برند را تحت تأثیر قرار میدهد. دقت معمولاً در محدوده ±0.5٪ است.

2. کنترل دما: بیشتر فرمولهای دئودورانت میلهای نیازمند گرم کردن و ذوب کردن قبل از پر کردن هستند. بنابراین، مسیر کلیه مواد از دریچه بارگیری تا سر پرکننده باید دارای سیستم گرمایشی و عایقبندی دقیق باشد و نیاز به دقت بالایی در کنترل دما دارد (معمولاً ±1 درجه سانتیگراد).

3. ضدچسبندگی و ضدپارگی: مواد اولیه دئودورانت معمولاً بسیار ویسکوز هستند. سر پرکننده باید دارای طراحی خاصی (مانند عملکرد مکش معکوس) باشد تا در پایان پر کردن جریان ماده را بهخوبی قطع کند و از چسبیدن ماده به دهانه بطری و تأثیر آن بر ظاهر و بستهبندی بعدی جلوگیری شود.

4. انعطادپذیری: یک ماشین پرکننده خوب باید قادر به استفاده با ظرفهایی با اندازههای مختلف (با قطرها و ارتفاعهای متفاوت) و فرمولهای با ویسکوزیتههای متفاوت باشد. تعویض قالبها و تنظیم پارامترها باید نسبتاً ساده باشد.

5. طراحی بهداشتی: قطعاتی که با مواد تماس دارند باید از موادی مانند فولاد ضد زنگ 316 ساخته شوند که قابلیت تمیز کردن را دارند و در برابر خوردگی مقاوم هستند و همچنین باید مطابق با الزامات GMP (شرایط بهداشتی تولید و کنترل) باشند.

6. درجه اتوماسیون بالا: ماشینهای پرکننده مدرن میتوانند به طور خودکار تمام مراحل را از جمله قرار دادن بطری، پر کردن، خنک کردن، قرار دادن درب، پیچ کردن و تخلیه انجام دهند. برای نظارت تنها نیاز به 1-2 اپراتور است.

III. عواملی که باید در هنگام انتخاب در نظر گرفت ماشینهای پرکننده دئودورانت استیک

اگر قصد خرید چنین تجهیزاتی را دارید، باید به موارد زیر توجه کنید:

• سرعت تولید: ظرفیت تولید مورد نیاز چقدر است (مثلاً تعداد قطعات در ساعت)؟ این عامل تعیین کننده اندازه و هزینه تجهیزات است.

• مشخصات ظرف: قطر، ارتفاع و شکل بطری مورد استفاده چیست؟ تامین کننده تجهیزات باید بر اساس این اطلاعات، فیکسچر و قالب مناسب را فراهم کند.

• ویژگیهای ماده: فرمول شما چه نوع پایهای دارد (پایه واکسی، ژلهای یا الکلی)؟ ویسکوزیته، نقطه ذوب و دمای پخت چقدر است؟ این عوامل به طور مستقیم بر انتخاب سیستم کنترل دما و نوع پمپ تأثیر میگذارند.

• نیازمندیهای اتوماسیون: آیا نیاز به قابلیتهای بارگذاری خودکار بطری و قرار دادن خودکار درب داریم؟ یا یک سیستم نیمه اتوماتیک کافی خواهد بود؟

• بودجه: خطوط تولید کاملاً اتوماتیک با سرعت بالا گران هستند، در حالی که تجهیزات نیمه اتوماتیک بسیار مقرون به صرفهتر میباشند. باید سرمایهگذاری اولیه و هزینههای نیروی کار در طولانی مدت را در نظر گرفت.

به طور خلاصه، ماشین تکمیل استیک دوژورانت یک تجهیز بسیار تخصصی است که فناوریهای مکانیکی، کنترل دما و اتوماسیون را در خود ادغام کرده است. این دستگاه در تولید میلههای دئودورانت، جزء اصلی محسوب میشود و عملکرد آن به طور مستقیم بر کیفیت، ظاهر و کارایی تولید تأثیر میگذارد.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA