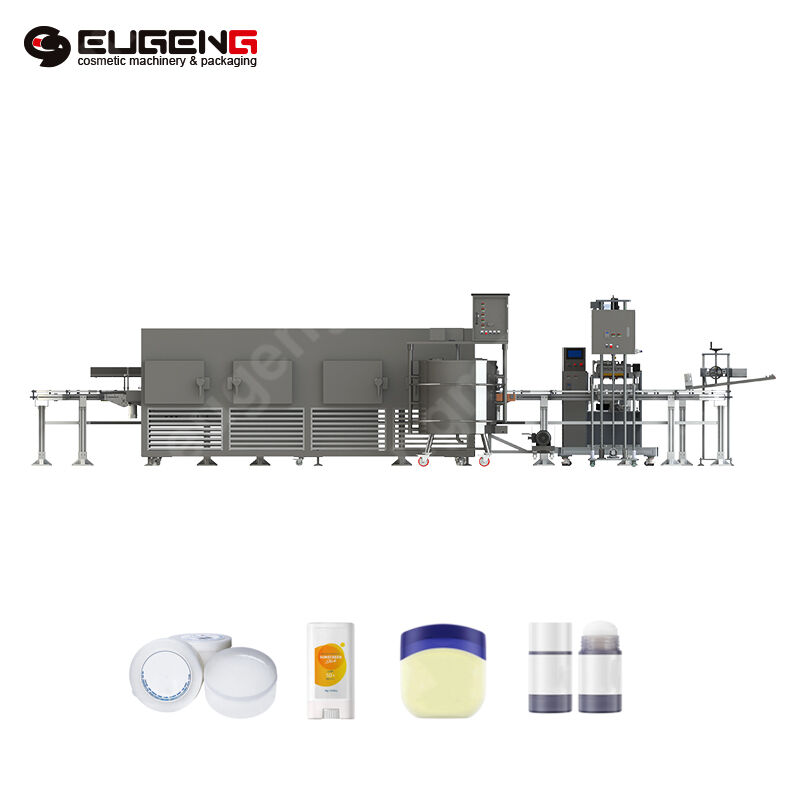

Tämä on automoitu teollisuuskone, joka on erityisesti suunniteltu henkilökohtaisen hygienian tuotteiden - deodoranttisauvat . Sitä käytetään pääasiassa täsmälliseen, hygieeniseen ja tehokkaaseen täyttöön nestemäisiä tai puolikiinteitä pastoja, geelitä tai vahapohjaisia seoksia tiettyihin pyörivä astioihin.

I. Pääkomponentit ja toimintaperiaate Deodoranttisauvan täyttökone

Tyypillinen hajunpoistosauvan täyttökone koostuu yleensä seuraavista ydinkomponenteista:

Täyttöjärjestelmä:

◦ Varastosäiliö/tyhjennys säiliö: Käytetään säilömiseen hajusteetön raakamateriaali, joka on lämmitetty ja muutettu nestemäiseen tilaan. Sillä on yleensä eristekotelo ja lämpötilan säätöjärjestelmä, joiden avulla materiaali pidetään sopivassa virtauskunnossa.

◦ Mittauspumppu: Tämä on täyttökoneen ydinosa. Yleensä käytetään männypumppua. Tarkan iskun säädön avulla se varmistaa, että jokainen tuote täytetään täsmälleen samalla tilavuudella erittäin suurella tarkkuudella.

◦ Täyttöpää/suutin: Tämä komponentti ruiskuttaa pumpun siirtämän materiaalin säiliöön. Sen suunnittelun tulee estää vuoto ja valuminen sekä säiliön kierrekosketusten puhdistuden tulee olla taattu.

2. Säiliöiden käsittelyjärjestelmä:

◦ Kuljetinmekanismi: Yleensä käytetään silmukkamaisista kuljetinhihnaa, joka kuljettaa tyhjiä säiliöitä (mukaan lukien pullon ja pohjan) järjestelmällisesti jokaiselle työasemalle.

◦ Paikannus- ja kiinnitysmekanismi: Täyttöasemalla mekaaninen käsi tai kiinnitysvaruste tarttuu tarkasti astiaan ja kiinnittää sen, jotta täyttöpää voidaan kohdistaa pullon suun kanssa ja estetään vuoto.

3. Ohjausjärjestelmä:

◦ Ohjelmoitava logiikkakontrolleri (PLC): Koneen aivot, jotka ohjaavat laitteen toimintatahtia, täyttömäärää, lämpötilaa ja kaikkia muita parametreja koko koneessa.

◦ Käyttöliittymä (HMI-kosketusnäyttö): Käyttäjät käyttävät näyttöä asettaakseen reseptiparametrit (kuten täyttömäärän ja lämpötilan), valvomaan tuotantoa ja tarkastamaan tuotantotulosta ja vikatietoja.

◦ Anturit: Neuvotellaan koneen eri osissa, niiden tehtävänä on havaita astian sijainti, materiaalin tasoa, onko lämpötila normaali jne., jotta varmistetaan prosessin turvallisuus ja luotettavuus.

4. Jäähdytys- tai kovatusjärjestelmä:

Täytön jälkeen hajuhöyrytikkaiden on yleensä nestemäinen tai puolikiinteä tila, ja niiden jäähdyttämistä ja muovauksessa on estettävä muodonmuutokset.

Yleinen menetelmä on, että täytön jälkeen tuote kulkee kylmäilmatunnelin läpi, jossa sitä jäähdytetään ja kovautetaan tasaisesti. Tämä on tärkeä tekijä, joka erottaa tämän koneen muista nestetäyttökoneista.

Perustoimintajärjestys:

Tyhjän pullon asettaminen → Sijainti täyttöasemalla → Täyttöpää laskeutuu ja ruiskuttaa mitatun materiaalin → Jäähdytys → Korkki/tiivis → Valmiin tuotteen poisto.

II. Keskeiset ominaisuudet ja tekniset vaatimukset Deodoranttisauvan täyttökone

Tarkka täyttö: Hajuhöyrytikkaat ovat henkilökohtaisia tuotteita, jotka tulevat suoraan kosketukseen ihon kanssa. Tilavuuden on oltava tasalaatuinen, muuten käyttökokemus ja brändikuvio kärsivät. Tarkkuus on yleensä ±0,5 %:n sisällä.

2. Lämpötilan säätö: Suurin osa deodoranttisauvan muotoiluista vaatii lämmitystä ja sulattamista ennen täyttämistä. Näin ollen koko materiaaliväli hopperista täyttöpäähän on varustettava tarkalla lämmitys- ja eristysjärjestelmällä, jolla on korkeat lämpötilan säätötarkkuusvaatimukset (yleensä ±1 °C).

3. Tarttumisen ja ripumisen estäminen: Deodoratin raaka-aineet ovat yleensä melko viskooseja. Täyttöpäässä on oltava erityisrakenne (esimerkiksi takaisasuihkutus) leikatakseen materiaalin virtauksen täyttämisen lopussa estämään materiaalin tarttumista pullon suuhun ja vaikuttamasta ulkonäköön ja jälkimmäiseen pakkaamiseen.

4. Joustavuus: Hyvä täyttökone on kyettävä sopeutumaan erikokoisiin säiliöihin (eri halkaisijat ja korkeudet) sekä eri viskositeetin muotoiluihin. Muottien vaihto ja parametrien säätö tulisi olla suhteellisen helppoa.

5. Hygienisuunnittelu: Materiaalien kanssa kosketuksessa olevat osat tulee valmistaa helposti puhdistettavista ja korroosionkestävistä materiaaleista, kuten ruostumattomasta teräksestä 316, ja niiden tulee vastata GMP-vaatimuksia (Good Manufacturing Practice).

6. Korkea automaatiotaso: Nykyaikaiset täyttökoneet voivat automaattisesti suorittaa kaikki vaiheet, kuten pullon asettamisen, täytön, jäähdyttämisen, korkin asettamisen, kierrekorkkauksen ja valmiin tuotteen poiston. Valvonnan vuoksi tarvitaan vain 1–2 käyttäjää.

III. Valittaessa huomioon otettavat tekijät Hajustelevyn täyttökoneet

Jos tarvitset tällaista laitetta, sinun tulee kiinnittää huomiota seuraaviin seikkoihin:

• Tuotantonopeus: Mikä tuotantokapasiteetti vaaditaan (esim. kappaletta tunnissa)? Tämä määrittää laitteen koon ja hinnan.

• Säiliön mitat: Mikä on käytössä olevan pullon halkaisija, korkeus ja muoto? Laitetoimittajan tulee voida tarjota vastaavia kiinnitysosia ja muotteja.

• Materiaalin ominaisuudet: Mikä on formulasi pohja (vahapohjainen, geelipohjainen, alkoholipohjainen)? Mikä on viskositeetti, sulamislämpötila ja kovutuslämpötila? Nämä tekijät vaikuttavat suoraan laitteen lämpötilan säätöjärjestelmän ja pumpun tyypin valintaan.

• Automaatiotarpeet: Tarvitsemme varmasti pullon automaattista latausta ja korkin automaattista asennusta? Riittääkö puoliautomaattinen järjestelmä?

• Budjetti: Täysin automaattiset nopeat tuotantolinjat ovat kalliita, kun taas puoliautomaattiset laitteet ovat huomattavasti taloudellisempia. On otettava huomioon alkuperäinen investointi ja pitkän aikavälin työvoimakustannukset.

Yhteenvetona, deodoranttipuun täytokone on erikoistunut laite, joka yhdistää mekaaniset, lämmönsäätö- ja automaatioteknologiat. Se on hajustetikkujen valmistuksessa keskeinen komponentti, ja sen suorituskyky vaikuttaa suoraan tuotteiden laatuun, ulkonäköön ja tuotantotehokkuuteen.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA