Comment la machine à presser les fards à paupières joue-t-elle un rôle ?

Introduction

Le fard à paupières est l'un des piliers de l'industrie des cosmétiques, offrant une palette variée de couleurs et de finitions qui permettent une créativité illimitée et une expression de soi. Avec la demande croissante de produits créatifs de haute qualité et cohérente, ainsi que la nécessité de produire de nouvelles textures et couleurs, le fard à paupières doit certainement être une obligation placée sur la technologie d'aujourd'hui. Une telle technologie est la machine à presser le fard à paupières - celle-ci joue un rôle clé dans le processus de production. Cet article présentera en détail comment fonctionne la machine à presser le fard à paupières et pourquoi elle bénéficie à l'industrie cosmétique.

Principe de fonctionnement de la machine à presser le fard à paupières

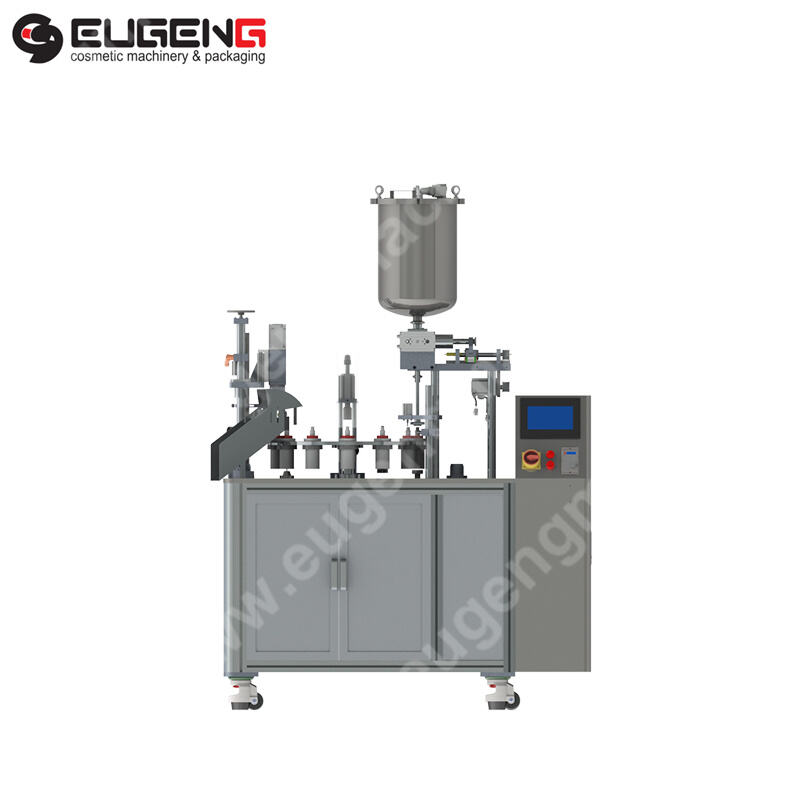

La machine à presser les fards à paupières est un équipement spécialisé qui compresse les poudres en forme de fard à paupières. Grâce à une pression contrôlée avec précision, elle garantit l'uniformité et la cohérence de chaque produit. La machine se compose de plusieurs parties principales : un mécanisme de pressage pour fournir de la puissance et du contrôle, un jeu d'outils pour l'extrusion et la mise en forme des fards à paupières, ainsi qu'un système de contrôle régulant ce processus global.

Il existe différents types de machines à presser les fards à paupières. Par exemple, il y a des presses à action simple et double ; des lignes de presses entièrement automatisées qui s'intègrent avec d'autres équipements de production en amont du processus de fabrication, etc.

Le rôle de la machine à presser les fards à paupières dans la production

La machine à presser les fards à paupières peut accomplir ces fonctions dans toute la chaîne de production :

A. Presser les poudres dans les formes et tailles souhaitées : modeler le fard à paupières dans la forme désirée, qu'il s'agisse d'un compact, d'une barquette ou d'une unité, afin qu'il puisse être savouré avec luxe selon le design prévu pour son utilisation.

B. Assurer une qualité et une cohérence constantes : La machine à presser garantit que tous les fards à paupières ont une densité et une qualité uniformes en leur appliquant une pression optimale, créant ainsi un message naturel avec chaque produit pour que les consommateurs puissent l'identifier.

C. Augmenter l'efficacité et réduire l'intensité du travail : L'automatisation par la machine à presser réduit l'intensité et le besoin de main-d'œuvre manuelle, augmentant ainsi l'efficacité de production et éliminant les erreurs potentielles humaines.

Avantages d'une machine à presser de fard à paupières

Une machine à presser de fard à paupières offre de nombreux avantages :

A. Amélioration de la cohérence et de l'attrait visuel du produit : Les poudres pressées offrent une apparence et une texture uniformes qui impressionnent les clients et facilitent l'application prévisible.

B. Accroissement de la vitesse et du volume de production : La machine permet une production plus rapide qu'avec les méthodes manuelles, permettant aux opérateurs de répondre à la demande.

C. Réduction des déchets de matériaux et économies de coûts : un pressage précis réduit la quantité de poudre perdue lors de la production, ce qui est bénéfique à la fois pour les performances du département comptable et pour notre empreinte environnementale globale.

D. Flexibilité dans la conception et l'adaptation des produits : les presses peuvent utiliser différents moules, vous permettant de produire des fards à paupières dans une large gamme de formes et de tailles, en fonction des segments de demande (que ce soit pour les garçons, les filles ou d'autres) ainsi que des tendances actuelles de la mode.

Problèmes et réflexions sur le sujet

Mais même s'il y a des avantages, fabriquer des choses peut être difficile :

A. Investissement initial et coûts de fonctionnement : pour certains fabricants, le coût de mise en œuvre de ces machines peut être très élevé.

B. Entretien et assistance technique : ces machines nécessitent un entretien régulier et peuvent parfois nécessiter un support technique professionnel, ce qui représente un autre coût de fonctionnement important.

C. Formation des opérateurs et du personnel : Une formation adéquate doit être fournie pour l'utilisation et le fonctionnement de ces machines afin de s'assurer qu'elles sont utilisées efficacement et en toute sécurité.

D. Changement de tendance et du marché : Les fabricants doivent envisager la manière dont ils peuvent s'adapter aux changements de mode ou de tendance. Ils doivent équiper leurs presses de conceptions capables d'offrir de la flexibilité.

Fusion avec d'autres systèmes de production

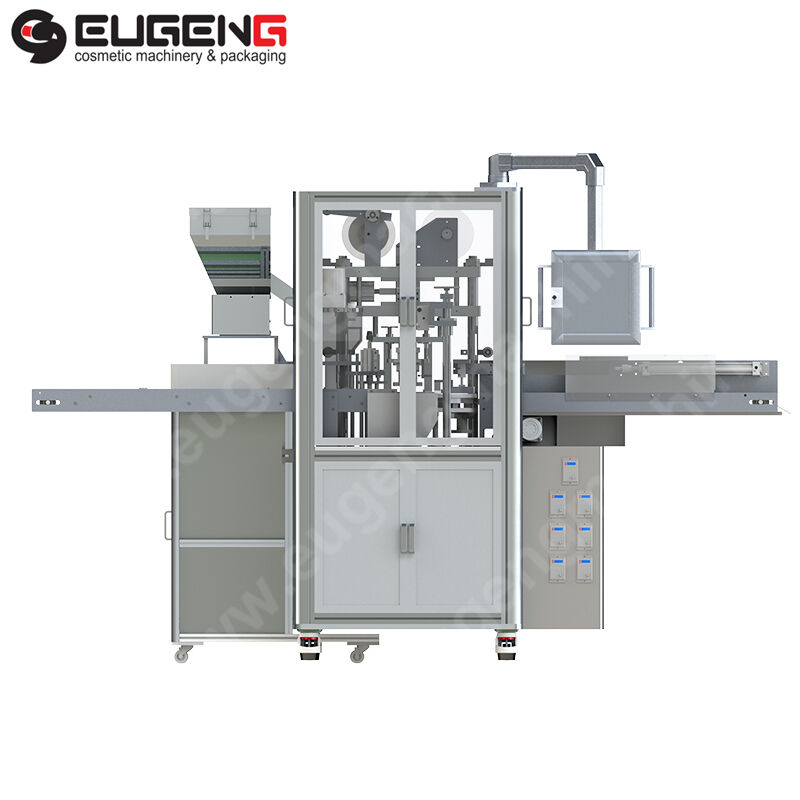

Une machine à presser des fards à paupières peut être connectée à d'autres systèmes de production pour fournir un processus de fabrication complet :

A. Connexion avec les équipements de mélange et de broyage : Les machines peuvent être reliées aux équipements qui mélangent ou broient ces différents poudres, facilitant ainsi un transfert fluide de la production à la compression.

B. Compatibilité avec les machines de nettoyage à poussière et de fabrication de sacs : Les machines sont conçues pour interagir avec les équipements d'emballage et de découpe, formant une ligne de production continue allant de la compression jusqu'à l'emballage final.

C. Intégration de l'automatisation et de la robotique pour des lignes de production complètes : Les machines avancées peuvent devenir partie intégrante d'une ligne de production automatique, incluant des robots pour une efficacité et une précision accrues.

Impact sur l'industrie cosmétique

Plus que tout autre appareil, la machine à presser les fards à paupières influence leur fabrication. Que fait-elle des résultats de son propre travail ?

A. Répondre à une forte demande des consommateurs en matière de variété et de qualité : L'utilisation d'une telle machine permet aux fabricants de produire de nombreux fards à paupières différents et de haute qualité pour satisfaire la demande diversifiée des consommateurs.

B. Soutenir la croissance des marques cosmétiques petites et grandes : Les artisans indépendants comme les grands fabricants peuvent bénéficier de l'aide des machines à presser pour augmenter l'efficacité de la production ainsi que la pureté du produit.

C. Favoriser l'innovation dans le développement des produits de fard à paupières : Cette technologie encourage les fabricants à expérimenter différentes formes. Maintenant, ils essaient de nouvelles tailles et formes pour le design du fard à paupières, stimulant l'innovation dans ce domaine unique.

Études de cas : Implémentations réussies

Plusieurs entreprises cosmétiques ont réussi à intégrer des machines de compression de fards à paupières, ramenant les employés sur la ligne de production et améliorant la qualité des produits. Les grands fabricants ont pu continuer avec une forte production, tandis que les petits fabricants se concentrent principalement sur les consommateurs utilisant leurs machines.

Tendances futures et avancées technologiques

Des solutions de pressage respectueuses de l'environnement émergent dans les tendances technologiques et progressent en matière de technologie de pressage pour une précision accrue, notamment pour les machines de pressage d'ombres à paupières futures. L'intégration de l'IoT avec l'analyse de données crée également une fabrication intelligente. Il y a maintenant un fort accent mis sur le développement de solutions de pressage écologiques afin de minimiser l'impact environnemental de la production.

Choisir la bonne machine de pressage d'ombres à paupières

Choisir la bonne machine de pressage d'ombres à paupières implique une évaluation des besoins et de la capacité de production, ainsi qu'une analyse budgétaire et coûts-avantages ; examiner les spécifications de la machine et prendre en compte le poids dans la décision d'acheter ou non. La réputation du fabricant après

le soutien commercial, l'image et le service

Conclusion

En résumé, la machine à presser les fards à paupières a un impact significatif sur l'industrie cosmétique. En garantissant la qualité du produit, la cohérence et l'efficacité de la production, cette technologie joue un rôle vital pour assurer un fort rendement de fabrication et très peu de déchets (retard de fabrication tel que l'argent commence à devenir non rentable ou diminue les ressources disponibles). Comme la tendance vers les supports d'information ne prend pas fin, les producteurs doivent en apprendre davantage sur de tels besoins. Certaines de ces technologies seront essentielles pour les employeurs qui cherchent à utiliser la technologie dans leurs opérations. Et alors ?

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA