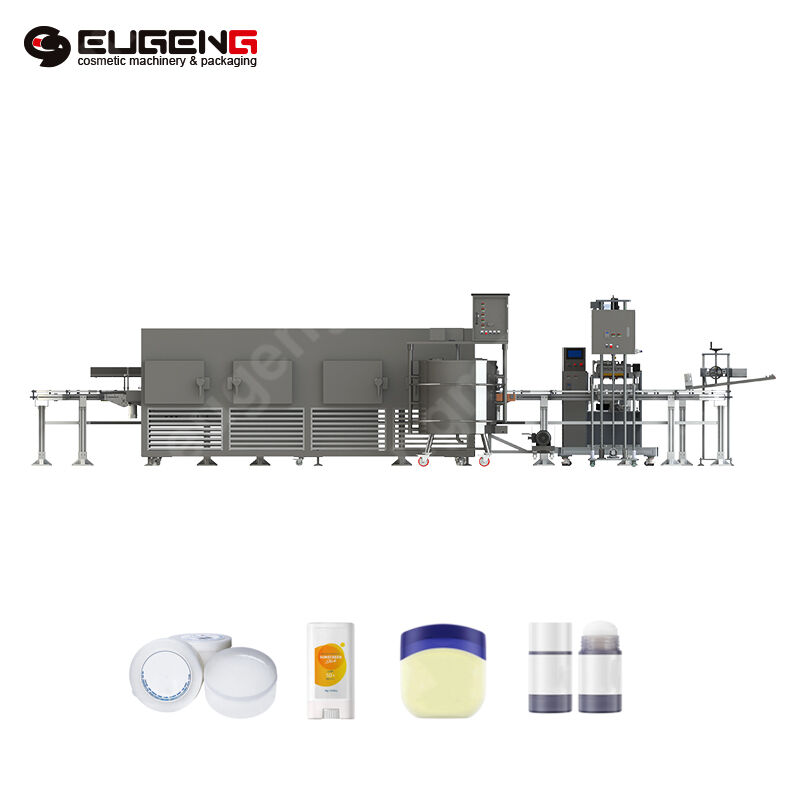

यह व्यक्तिगत देखभाल उत्पादों - डिओडोरेंट स्टिक्स के उत्पादन के लिए विशेष रूप से डिज़ाइन किया गया एक स्वचालित औद्योगिक उपकरण है। इसका उपयोग मुख्य रूप से तरल या अर्ध-ठोस पेस्ट, जेल या मोम-आधारित सूत्रों को विशिष्ट घूर्णन कंटेनरों में सटीक, स्वच्छ और कुशलतापूर्वक भरने के लिए किया जाता है।

I. मुख्य घटक और कार्य सिद्धांत डिओडोराइज़र स्टिक फिलिंग मशीन

एक आम गंध-हटाने वाली स्टिक फिलिंग मशीन में आमतौर पर निम्नलिखित मुख्य घटक शामिल होते हैं:

भरने की प्रणाली:

◦ स्टोरेज टैंक/डम्प टैंक: भंडारण के लिए उपयोग किया जाता है डिओडोरेंट कच्चा माल जिसे गर्म करके तरल अवस्था में बदल दिया गया है। इसमें आमतौर पर एक इन्सुलेशन जैकेट और तापमान नियंत्रण प्रणाली होती है, जो सामग्री को उपयुक्त प्रवाह की स्थिति में बनाए रखने के लिए उपयोग की जाती है।

◦ मापन पंप: यह भरने वाली मशीन का मुख्य घटक है। आमतौर पर, एक पिस्टन पंप का उपयोग किया जाता है। सटीक स्ट्रोक नियंत्रण के माध्यम से, यह सुनिश्चित करता है कि प्रत्येक उत्पाद में ठीक एक समान मात्रा में भराव हो, जो अत्यधिक सटीकता के साथ होता है।

◦ भरने वाला नोजल/सिरा: यह घटक पंप द्वारा पंप की गई सामग्री को कंटेनर में डालता है। इसके डिज़ाइन को यह सुनिश्चित करना चाहिए कि कोई रिसाव या टपकाव न हो और धागा न बने। इसे कंटेनर के मुंह की स्वच्छता सुनिश्चित करनी भी चाहिए।

2. कंटेनर प्रसंस्करण प्रणाली:

◦ परिवहन तंत्र: आमतौर पर, एक लूप-प्रकार का कन्वेयर बेल्ट उपयोग किया जाता है जो खाली कंटेनरों (बोतल का शरीर और आधार सहित) को प्रत्येक कार्यस्थल पर सुव्यवस्थित ढंग से पहुँचाता है।

◦ स्थिति निर्धारण और क्लैंपिंग तंत्र: भरने के स्टेशन पर, मैकेनिकल हैंड या फिक्सचर डिब्बे को सटीक रूप से पकड़कर सुरक्षित कर देगा, जिससे भरने वाली नोक बोतल के मुंह के साथ संरेखित रहेगी और तरल बहने से रोका जा सकेगा।

3. नियंत्रण प्रणाली:

◦ पीएलसी (प्रोग्रामेबल लॉजिक कंट्रोलर): उपकरण का दिमाग, पूरी मशीन की संचालन लय, भरने की मात्रा, तापमान और सभी अन्य पैरामीटर को नियंत्रित करता है।

◦ मैन-मशीन इंटरफ़ेस (एचएमआई टच स्क्रीन): ऑपरेटर स्क्रीन का उपयोग सेटिंग पैरामीटर (जैसे भरने की मात्रा और तापमान) को सेट करने, उत्पादन स्थिति की निगरानी करने और उत्पादन आउटपुट और खराबी की जानकारी देखने के लिए करते हैं।

◦ सेंसर: मशीन के सभी हिस्सों में स्थित होते हैं, जिनका उपयोग डिब्बे की स्थिति, पदार्थ का स्तर, तापमान सामान्य है या नहीं आदि का पता लगाने के लिए किया जाता है, ताकि प्रक्रिया की सुरक्षा और विश्वसनीयता सुनिश्चित की जा सके।

4. शीतलन या उपचार प्रणाली:

भरने के बाद, डिओडोराइज़िंग स्टिक्स आमतौर पर तरल या अर्ध-ठोस अवस्था में होती हैं, और उन्हें विरूपण से बचाने के लिए तेज़ी से ठंडा करने और आकार देने की आवश्यकता होती है।

सामान्य विधि यह है कि भरने के बाद, उत्पाद एक ठंडा सुरंग से गुजरता है जहां इसे ठंडी हवा द्वारा तेज़ी से और समान रूप से सख्त कर दिया जाता है। यह विशेषता इस मशीन को अन्य तरल भरने वाली मशीनों से अलग करती है।

मूल कार्यप्रवाह:

खाली बोतल लोड करना → भरने के स्टेशन पर स्थिति → भरने वाला सिर नीचे उतरता है और मापित सामग्री डालता है → ठंडा करना → ढक्कन/सील करना → तैयार उत्पाद का निर्गमन।

II. प्रमुख विशेषताएं और तकनीकी आवश्यकताएं डिओडोराइज़र स्टिक फिलिंग मशीन

उच्च-सटीक भरना: डिओडोरेंट स्टिक्स व्यक्तिगत वस्तुएं होती हैं जो सीधे त्वचा के संपर्क में आती हैं। मात्रा समान होनी चाहिए; अन्यथा, यह उपयोगकर्ता अनुभव और ब्रांड छवि को प्रभावित करेगा। सटीकता आमतौर पर ±0.5% के भीतर होती है।

2. तापमान नियंत्रण: अधिकांश डिओडोरेंट स्टिक सूत्रों को भरने से पहले गर्म करने और पिघलाने की आवश्यकता होती है। इसलिए, हॉपर से लेकर भरने के सिरे तक पूरे सामग्री मार्ग में सटीक ताप और ऊष्मा रोधन प्रणाली होनी चाहिए, जिसमें उच्च तापमान नियंत्रण सटीकता की आवश्यकता होती है (आमतौर पर ±1°C)।

3. चिपकने और फटने से सुरक्षा: डिओडोराइज़र की कच्ची सामग्री आमतौर पर काफी चिपचिपी होती है। भरने के अंत में सामग्री के प्रवाह को बंद करने के लिए भरने के सिरे में एक विशेष डिज़ाइन (जैसे कि बैक-सक्शन कार्य) होना चाहिए, ताकि सामग्री बोतल के मुंह पर चिपके नहीं और उसकी उपस्थिति और बाद की पैकेजिंग प्रभावित न हो।

4. लचीलापन: एक अच्छी भरने वाली मशीन विभिन्न आकारों (विभिन्न व्यास और ऊंचाई) के कंटेनरों और विभिन्न चिपचिपापन वाले सूत्रों को समायोजित करने में सक्षम होनी चाहिए। मोल्ड का प्रतिस्थापन और पैरामीटर का समायोजन अपेक्षाकृत सरल होना चाहिए।

5. स्वच्छता डिज़ाइन: सामग्री के संपर्क में आने वाले भागों को 316 स्टेनलेस स्टील जैसी सामग्री से बनाया जाना चाहिए, जिन्हें साफ करना आसान हो और जो संक्षारण प्रतिरोधी हों, तथा GMP (गुड मैन्युफैक्चरिंग प्रैक्टिस) आवश्यकताओं के अनुपालन हों।

6. उच्च स्वचालन डिग्री: आधुनिक भरने वाली मशीनें स्वत: सभी चरणों को पूरा कर सकती हैं, जैसे बोतल डालना, भरना, ठंडा करना, ढक्कन लगाना, चूड़ियाँ बनाना और निकास। केवल 1-2 ऑपरेटरों की निगरानी के लिए आवश्यकता होती है।

III. चयन करते समय विचार करने वाले कारक डिओडोराइज़र स्टिक भरने की मशीनें

यदि आपको ऐसे उपकरण खरीदने की आवश्यकता है, तो आपको निम्नलिखित बिंदुओं पर ध्यान देना चाहिए:

• उत्पादन गति: कितनी उत्पादन क्षमता की आवश्यकता है (उदाहरण के लिए, प्रति घंटा टुकड़े)? यह उपकरण के आकार और लागत निर्धारित करता है।

• कंटेनर विनिर्देश: आपके द्वारा उपयोग की जा रही बोतल का व्यास, ऊंचाई और आकार क्या है? उपकरण आपूर्तिकर्ता को इस जानकारी के आधार पर संबंधित फिक्सचर और मोल्ड प्रदान करने की आवश्यकता होगी।

• सामग्री विशेषताएं: आपके सूत्र का आधार किस प्रकार का है (मोम-आधारित, जेल-आधारित, अल्कोहल-आधारित)? इसकी श्यानता, गलनांक और उपचार तापमान क्या हैं? ये कारक उपकरण की तापमान नियंत्रण प्रणाली और पंप प्रकार के चयन को सीधे प्रभावित करते हैं।

• स्वचालन आवश्यकताएं: क्या हमें स्वचालित बोतल लोडिंग और स्वचालित कैप स्थापना के कार्यों की आवश्यकता है? या फिर एक अर्ध-स्वचालित प्रणाली ही पर्याप्त होगी?

• बजट: पूर्ण रूप से स्वचालित उच्च गति वाली उत्पादन लाइनें महंगी होती हैं, जबकि अर्ध-स्वचालित उपकरण काफी अधिक किफायती होते हैं। इसके लिए प्रारंभिक निवेश और दीर्घकालिक श्रम लागतों पर विचार करना आवश्यक है।

संक्षेप में, डिओडोरेंट स्टिक फिलिंग मशीन माइकेनिकल, तापमान नियंत्रण और स्वचालन तकनीकों को एकीकृत करने वाला एक अत्यंत विशेषज्ञता वाला उपकरण है। यह डियोडेंट स्टिक के उत्पादन में मुख्य घटक है, और इसके प्रदर्शन से उत्पादों की गुणवत्ता, उपस्थिति और उत्पादन दक्षता सीधे प्रभावित होती है।

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA