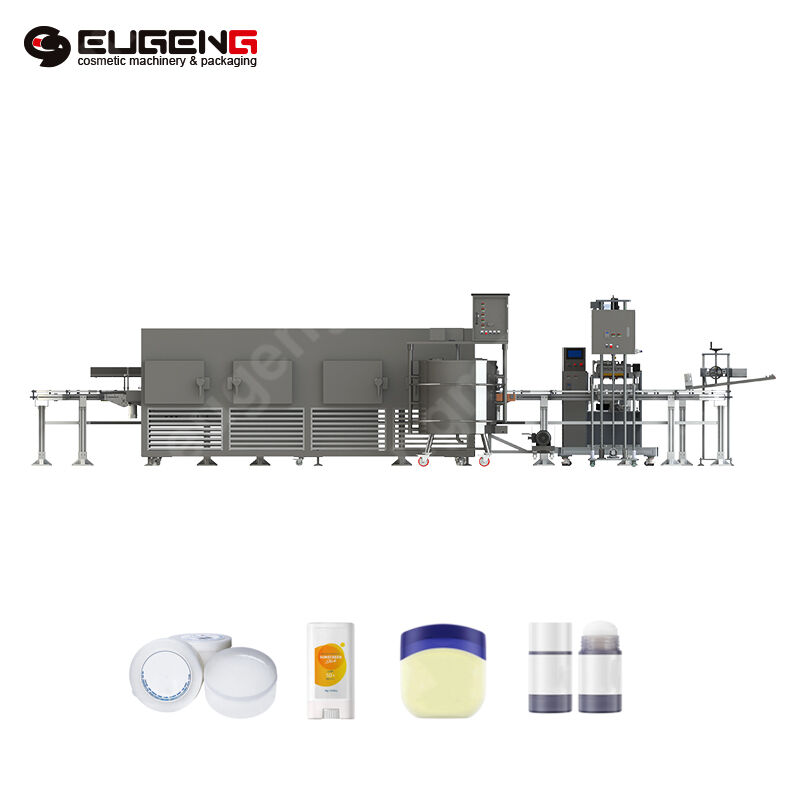

Ovo je automatizirana industrijska oprema posebno dizajnirana za proizvodnju osobne njige - štapića za dezodorant . Prvenstveno se koristi za precizno, higijensko i učinkovito punjenje tekućih ili polutekućih pasta, želatina ili formulacija na bazi voska u određene rotirajuće kontejnere.

I. Glavni sastavni dijelovi i radni princip Mašine za punjenje štapića za dezodorant

Tipična mašina za punjenje štapića za uklanjanje mirisa obično se sastoji od sljedećih jezgrenih komponenti:

Sustav za ispunjavanje:

◦ Spojnica/spremnik za skladištenje: Koristi se za skladištenje dezodorans sirovina koja je zagrijana i prevedena u tekuće stanje. Obično ima izolacijsku jaknu i sustav za kontrolu temperature kako bi materijal zadržao prikladno stanje za protok.

◦ Dozirna pumpa: Ovo je ključna komponenta punjenja. Najčešće se koristi klipna pumpa. Preciznim upravljanjem hoda klipa, osigurava da se svaki proizvod napuni točno jednakim volumenom, s izuzetno visokom točnošću.

◦ Glava/mlaznica za punjenje: Ova komponenta unosi materijal koji je pumpan od strane pumpe u posudu. Njegov dizajn mora osigurati da nema curenja ili kapljanja, niti stvaranja niti. Također mora jamčiti čistoću otvora posude.

2. Sustav za obradu posuda:

◦ Transportni mehanizam: Najčešće se koristi cirkularni transportni trak koji redom prevozi prazne posude (uključujući tijelo boce i bazu) do svih radnih stanica.

◦ Mеханизам за позиционирање и причвршћивање: На станици за пуњење, механичка рака или прихватило ће прецизно зграбити и фиксирати посуду, како би се обезбедило уравнање млазнице за пуњење са отвором боце и спречило пресипање.

3. Систем управљања:

◦ PLC (Програмабилни логички контролер): Мозак опреме, који контролише ритам рада, количину пуњења, температуру и све друге параметре целокупне машине.

◦ Интерфејс човек-машина (екран на додир): Оператори користе екран за постављање параметара рецепта (као што су количина пуњења и температура), праћење статуса производње и преглед излаза и информација о грешкама.

◦ Сензори: Распоређени на целој машини, користе се за детектовање позиције посуде, ниво материјала, да ли је температура нормална, итд., чиме се обезбеђује сигурност и поузданост процеса.

4. Систем за хлађење или отврђивање:

Nakon punjenja, dezodorirajuće šipke su obično u tekućem ili polučvrstom stanju i potrebno ih je brzo rashladiti i oblikovati kako bi se spriječila deformacija.

Uobičajena metoda je da nakon punjenja proizvod prolazi kroz tunel za hlađenje gdje se hladnim zrakom brzo i ravnomjerno stvrdne. Ovo je ključna značajka koja ovu mašinu razlikuje od drugih mašina za punjenje tekućinama.

Osnovni tijek procesa:

Ubacivanje praznih boca → Pozicioniranje na mjestu punjenja → Spuštanje glave za punjenje i ubrizgavanje odmjerene količine materijala → Hlađenje → Zatvaranje/Zapečaćivanje → Izlaz gotovog proizvoda.

II. Ključne značajke i tehnički zahtjevi Mašine za punjenje štapića za dezodorant

Precizno punjenje: Dezodorirajuće šipke su osobni predmeti koji dolaze u direktni kontakt s kožom. Zapremina mora biti konstantna, u suprotnom će to uticati na korisničko iskustvo i ugled brenda. Tačnost je obično unutar ±0,5%.

2. Kontrola temperature: Većina formulacija za šipku dezodoransa zahtijeva zagrijavanje i topljenje prije punjenja. Stoga cijela materijalna putanja od hoper do glave za punjenje mora imati precizni sustav zagrijavanja i izolacije, s visokim zahtjevima za točnost kontrole temperature (obično ±1°C).

3. Otpornost na lijepljenje i trganje: Sirovine dezodoransa obično su vrlo viskozne. Glava za punjenje mora imati poseban dizajn (npr. funkciju povlačenja unazad) kako bi prekinula tok materijala na kraju punjenja, sprječavajući lijepljenje materijala za grlo bočice i utjecaj na izgled i naknadno pakiranje.

4. Fleksibilnost: Dobra mašina za punjenje treba biti u stanju primiti spremnike raznih veličina (različitih promjera i visina) i formulacije različitih viskoznosti. Zamjena kalupa i podešavanje parametara trebaju biti relativno jednostavni.

5. Higijenski dizajn: Dijelovi koji dolaze u kontakt s materijalom trebaju biti izrađeni od materijala poput nehrđajućeg čelika 316, koji su lako čistivi i otporni na koroziju, te trebaju biti u skladu s zahtjevima GMP-a (Dobre proizvodne prakse).

6. Visok stupanj automatizacije: Savremeni punjenja mogu automatski obaviti sve korake poput ubacivanja boca, punjenja, hlađenja, postavljanja poklopaca, zatezanja i ispuštanja. Za nadzor je potrebno samo 1-2 operatera.

III. Čimbenici koje treba uzeti u obzir prilikom odabira Punjenja za štapiće za uklanjanje mirisa

Ako trebate kupiti takvu opremu, obratite pažnju na sljedeće točke:

• Brzina proizvodnje: Kolika je potrebna proizvodna snaga (npr. komada po satu)? To određuje veličinu i cijenu opreme.

• Specifikacije spremnika: Koliki su promjer, visina i oblik korištene boce? Dobavljač opreme na temelju ovih informacija treba osigurati odgovarajuće stezne uređaje i kalupe.

• Karakteristike materijala: Koji je tip baze vaše formule (voskasta, gelovita, alkoholna)? Koja je viskoznost, točka taljenja i temperatura otvrdnjavanja? Ovi faktori izravno utječu na odabir sustava za kontrolu temperature i tip pumpe na opremi.

• Zahtjevi automatizacije: Je li potrebno uključiti funkcije automatskog punjenja boca i automatskog postavljanja poklopaca? Ili će poluautomatski sustav biti dovoljan?

• Budžet: Potpuno automatizirane visokobrzinske proizvodne linije skuplje su, dok je poluautomatska oprema znatno ekonomičnija. Potrebno je uzeti u obzir početna ulaganja i dugoročne troškove rada.

Ukratko, stroj za ispunjavanje dezodrant kliznog tipa je visoko specijalizirana oprema koja integrira mehaničke, temperaturne i automatizirane tehnologije. To je jezgreni komponent u proizvodnji deodorantskih štapića, a njegova performansa izravno utječe na kvalitetu, izgled i učinkovitost proizvodnje.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA