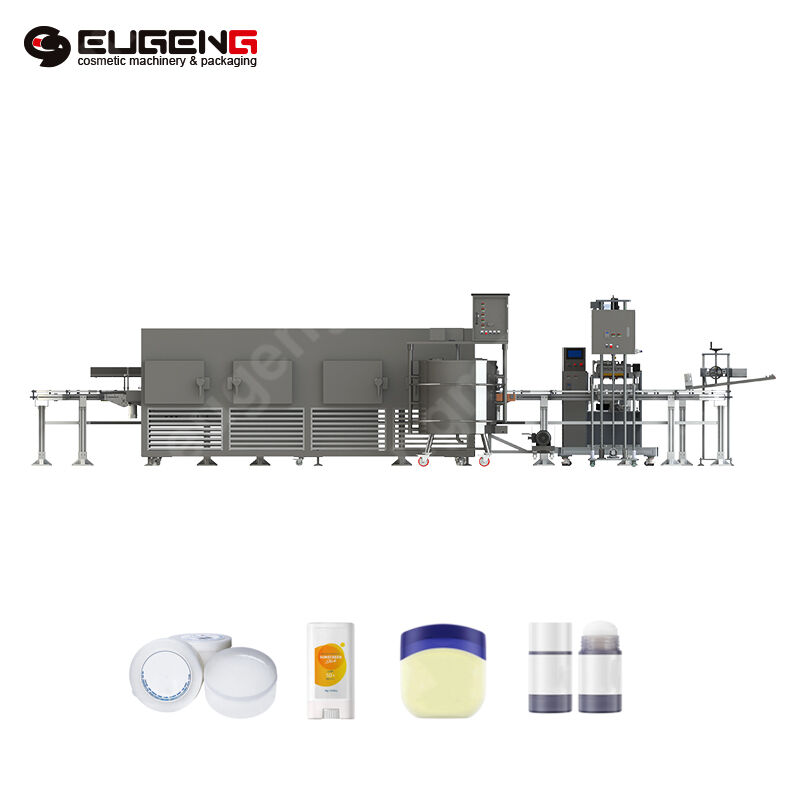

Ez egy automatizált ipari berendezés, amelyet kifejezetten személyes gondoskodási termékek - dezodor rudak . Főként folyékony vagy félszilárd paszták, zselék vagy viaszalapú összetételek pontos, higiénikus és hatékony töltésére használják adott forgó edényekbe.

I. A Dezodoráló rúdtöltő gép

Egy tipikus szagtalanító rúdtöltő gép általában a következő magkomponensekből áll:

Töltőrendszer:

◦ Tárolótartály/kiürítő tartály: A dezodoráló nyersanyag, amelyet felmelegítettek és folyékony állapotba hoztak. Általában szigetelő kabáttal és hőmérséklet-szabályozó rendszerrel rendelkezik, amely fenntartja az anyag megfelelő folyási állapotát.

◦ Adagoló szivattyú: Ez a töltőgép központi alkatrésze. Általában dugattyús szivattyút használnak. A precíz löketvezérlés révén biztosítja, hogy minden termékbe pontosan azonos térfogat kerüljön, rendkívül magas pontossággal.

◦ Töltőfej/fúvóka: Ez az alkatrész juttatja a szivattyú által pumpált anyagot a tartályba. Kialakításának biztosítania kell, hogy ne legyen szivárgás vagy csepegés, valamint ne keletkezzen szál. A tartály nyílásának tisztaságát is garantálni kell.

2. Tartálykezelő rendszer:

◦ Szállító mechanizmus: Általában hurkos szállítószalagot használnak, amely rendben szállítja az üres tartályokat (beleértve az üveg testet és az alapot) az egyes munkaállomásokra.

◦ Pozicionáló és rögzítő mechanizmus: A töltőállomáson a mechanikus kéz vagy befogó pontosan megragadja és rögzíti a tartályt, biztosítva, hogy a töltőfej pontosan illeszkedjen a palack szájához, elkerülve a kifolyást.

3. Vezérlőrendszer:

◦ PLC (Programozható Logikai Vezérlő): Az eszköz agya, amely szabályozza az üzemeltetés ritmusát, a töltőtérfogatot, a hőmérsékletet és az egész gép minden egyéb paraméterét.

◦ Ember-gép interfész (HMI érintőképernyő): A kezelők a képernyőn keresztül állítják be a receptparamétereket (például töltőtérfogat és hőmérséklet), figyelik a gyártási állapotot, valamint megtekintik a gyártási mennyiséget és a hibainformációkat.

◦ Szenzorok: A gép különböző pontjain elhelyezve, a tartály pozíciójának, az anyagszintnek, valamint a hőmérséklet normális voltának érzékelésére szolgálnak, biztosítva az eljárás biztonságát és megbízhatóságát.

4. Hűtő- vagy keményítőrendszer:

A megtöltést követően a szagtelenítő rúd általában folyékony vagy félszilárd állapotban van, és gyors hűtést, illetve formázást igényel a megnyúlás megelőzéséhez.

A szokásos módszer az, hogy a töltés után a termék egy hűtőalagúton halad keresztül, ahol hideg levegő segítségével gyorsan és egyenletesen megszilárdul. Ez a gép kulcsfontosságú jellemzője, amely megkülönbözteti más folyadéktöltő gépektől.

Alapvető munkafolyamat:

Üres üveg betöltése → Pozicionálás a töltőállomáson → A töltőfej leengedése és az adagolt anyag beadása → Hűtés → Kapszulázás/Tömítés → Késztermék kimenet.

II. Főbb jellemzők és műszaki követelmények a Dezodoráló rúdtöltő gép

Nagypontosságú töltés: A szagtalanító rudak személyes használati tárgyak, amelyek közvetlenül érintkeznek a bőrrel. A térfogatuknak egységesnek kell lennie, különben az felülmúlja a felhasználói élményt és a márka képét. A pontosság általában ±0,5%-on belül van.

2. Hőmérséklet-szabályozás: A dezodor rúd formulák nagy részét felfűtés és megolvasztás után töltik be. Ezért a nyersanyag út teljes szakaszán – a tárolóedénytől a töltőfejig – pontos fűtési és hőszigetelési rendszerre van szükség, amely magas hőmérséklet-szabályozási pontosságot biztosít (általában ±1°C).

3. Ragadás- és szakadásmentesség: A dezodor nyersanyagai általában viszonylag sűrűek. A töltőfejnek speciális kialakítású (például visszaszívó funkcióval rendelkező) kell lennie, hogy a töltés végén megszakítsa az anyagáramlást, megakadályozva ezzel, hogy az anyag a flakon szájához tapadjon, amely rontaná a megjelenést és a későbbi csomagolást is.

4. Rugalmasság: Egy jó töltőberendezés képes kell legyen különböző méretű (különböző átmérőjű és magasságú) tartályok, valamint különböző viszkozitású formulák kezelésére. Az alkatrészek cseréje és a paraméterek beállítása viszonylag egyszerűnek kell legyen.

5. Higiéniai kialakítás: Az anyagokkal érintkező alkatrészek olyan anyagokból, például 316-os rozsdamentes acélból készüljenek, amelyek könnyen tisztíthatók és ellenállnak a korróziónak, valamint megfeleljenek a GMP (Jó Gyártási Gyakorlat) előírásainak.

6. Magas fokú automatizálás: A modern töltőgépek képesek automatikusan végrehajtani minden lépést, mint a palack behelyezése, töltés, hűtés, kupak elhelyezése, meghúzás és kiszállítás. Csak 1-2 műveleti felügyeletre szükség.

III. Kiválasztáskor figyelembe veendő szempontok Szagtalanító rúd töltőgépek

Ha ilyen berendezést szeretne vásárolni, figyelembe kell venni a következő szempontokat:

• Termelési sebesség: Mekkora termelőkapacitás szükséges (pl. darab/óra)? Ez meghatározza a berendezés méretét és költségét.

• Tárolóedények méretei: Milyen a használt palack átmérője, magassága és formája? A berendezés gyártójának megfelelő rögzítőket és formákat kell biztosítania.

• Anyagjellemzők: Milyen típusú a receptúra alapja (viasszal alapú, zselé alapú, alkohol alapú)? Mi a viszkozitás, az olvadáspont és a térítési hőmérséklet? Ezek a tényezők közvetlenül befolyásolják a berendezés hőmérséklet-szabályozó rendszerének és szivattyútípusának kiválasztását.

• Automatizálási igények: Szükség van az automata üvegbetöltés és automata kupakolás funkciókra? Vagy elegendő egy félig automatikus rendszer?

• Költségvetés: A teljesen automatikus nagysebességű gyártósorok drágák, míg a félig automatikus berendezések sokkal gazdaságosabbak. Figyelembe kell venni a kezdeti beruházást és a hosszú távú munkaerőköltségeket.

Összefoglalva, a deodorant palacktöltő gép egy magas szintűen specializált berendezés, amely integrálja a mechanikai, hőmérséklet-szabályozó és automatizálási technológiákat. Ez a dezodor rúdgyártás mag alkatrésze, teljesítménye közvetlenül befolyásolja a termékek minőségét, megjelenését és gyártási hatékonyságát.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA