Wat zijn de belangrijkste onderdelen van een warmvullmachine?

Inleiding

Warmvulmachines zijn onmisbaar bij het verpakken, met name voor artikelen die aseptisch bewaard moeten worden en een langere houdbaarheid moeten hebben. Deze machines vullen de verpakking bij een verhoogde temperatuur voordat ze de conservering garanderen en verzegelen de verpakking vervolgens zodat deze zich in een vacuümgebied bevindt, geïsoleerd van alle mogelijke micro-organismen. Maar welke onderdelen zijn hiervoor nodig? Dit artikel bekijkt de vereisten waaraan warmvulmachines moeten voldoen met zowel tekst als afbeeldingen, om ze geschikt te maken voor moderne technische productie en publicatie op wereldwijd niveau.

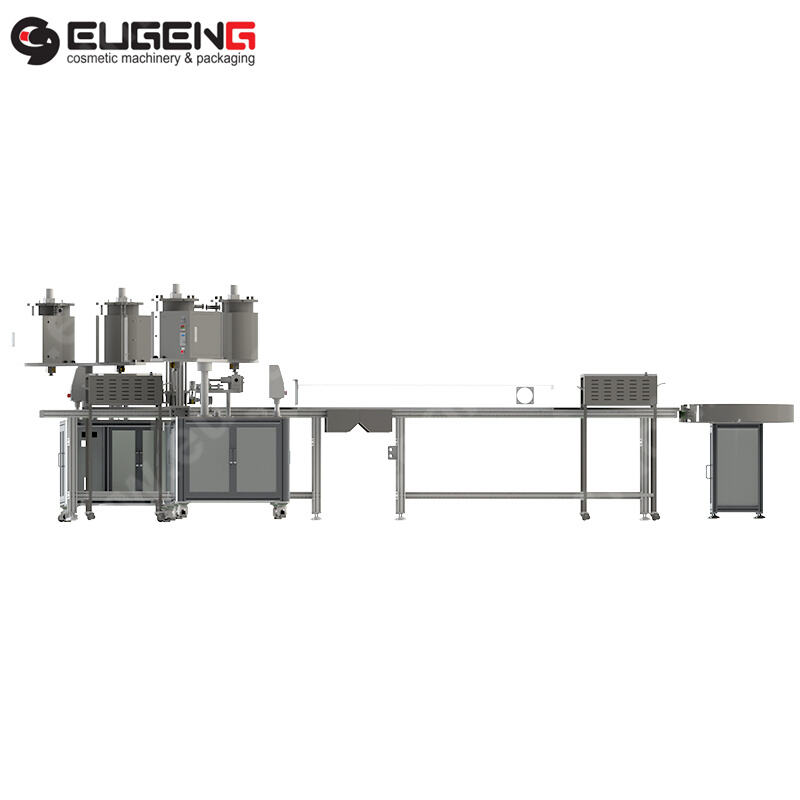

Container-voedingsmechanisme

Het proces van hete vulling begint met het mechanisme voor het vullen van containers. Dit systeem transporteert lege containers van de toevoer naar de vulstations. Kettingtransporteurs en systemen die servogestuurd zijn, zijn de meest voorkomende typen feeders. Elk is ontworpen om verschillende formaten en vormen containers te verwerken. Het toevoermechanisme moet nauwkeurig zijn om ervoor te zorgen dat containers correct onder het vulmondstuk worden geplaatst.

Productverwarmingssysteem

Voordat de vuller komt, moet het product tot op zekere hoogte worden verhit om het te conserveren. Of u nu een verkoelende drank of een gemakkelijk stollende zuivelproduct warm vult, er lijkt geen verschil te zijn. Het productverwarmingssysteem maakt over het algemeen gebruik van platenwarmtewisselaars of in-line verwarmers voor snelle, gelijkmatige verwarming van de producttemperatuur. Een geïntegreerd temperatuurregelsysteem bewaakt en past de producttemperatuur aan om ervoor te zorgen dat deze voldoet aan de vereiste drempelwaarde voor warm vullen.

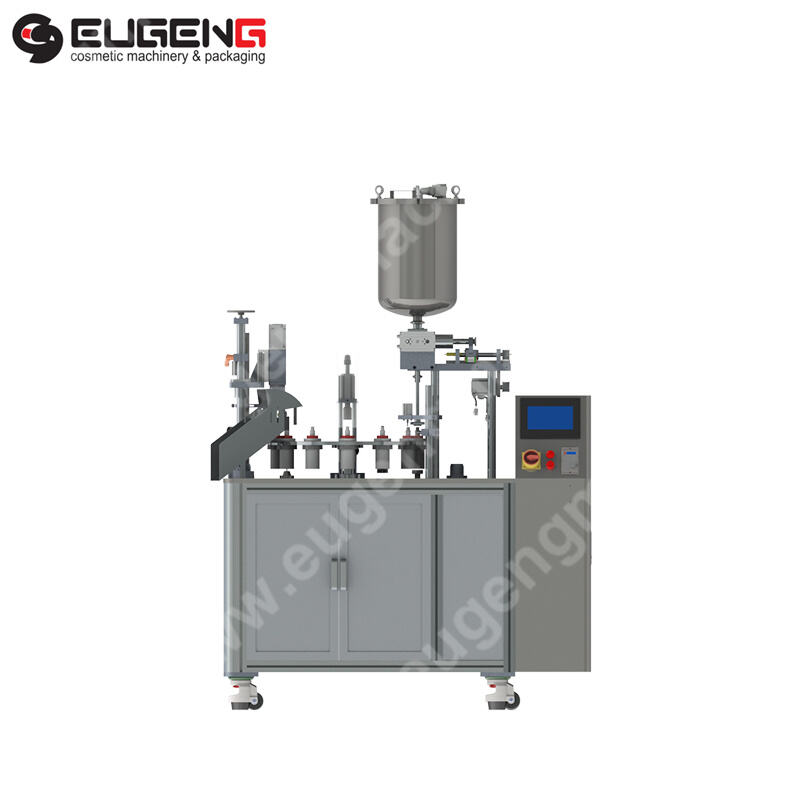

Vulmondstukken en kleppen

Het systeem van vulmondstukken en kleppen van de hete vulmachine fungeert als het zenuwcentrum voor elke handeling. Ze zijn opgevat als slagaders om een product nauwkeurig van de verwarmingscontainer te transporteren, hoe ver dat ook mag zijn. Mondstukken werken samen met containers en sturen de productstroom, terwijl kleppen de productafgifte regelen.

Er zijn verschillende soorten vulkleppen ontwikkeld, die allemaal zijn ontworpen om te voldoen aan de verschillende behoeften in productviscositeit en van verschillende vulsystemen. Deze omvatten bijvoorbeeld zwaartekrachtvulkleppen en zuigervulkleppen Sealing and Capping Unit

De seal- en dopeenheid neemt het over zodra het product is gevuld. De functie hiervan is om een hermitische seal te creëren die de productkwaliteit zoveel mogelijk behoudt. Sealing consents kunnen inductiesealing zijn, waarbij elektromagnetische velden worden gebruikt om het sealmateriaal te smelten roller-on sealing - waarbij metalen banden rond de opening van een container worden geplaatst Na het sealen plaatst het dopsysteem de dop op de verzegelde container, wat zorgt voor een veilige sluiting.

Transportsysteem

Het transportsysteem is cruciaal om de gevulde en verzegelde containers van het vulgebied naar de volgende fase van het verpakkingsproces te verplaatsen. Het moet worden gesynchroniseerd met het vulproces, zodat continue stroomsystemen geen knelpunten ontwikkelen. Transportbanden kunnen variëren van eenvoudige bandsystemen tot complexere, gemotoriseerde typen, afhankelijk van de behoeften van een productielijn.

Temperatuurregel- en bewakingssystemen

Bij warm vullen is precisie het sleutelwoord, met name als het gaat om temperatuurregeling Temperatuurregelings- en bewakingssystemen nemen de taak op zich om ervoor te zorgen dat zowel het product zelf als de containers op de juiste temperatuur zijn om te vullen. Dit kan worden gezien als het hebben van de functie meer sensoren en feedback Familie dan praktische controle: ze maken realtime aanpassingen mogelijk die het mogelijk maken om de omstandigheden ideaal te houden.*

Gebruikersinterface en bedieningspaneel

Op de hotfillmachine zijn het bedieningspaneel en de gebruikersinterface het brein. Hiermee kunnen operators functies regelen, zoals het instellen van vulniveaus, sealtemperatuur en transportbandsnelheid.

Als u een goed ontworpen gebruikersinterface gebruikt, is dat stressvrij voor de gebruikers en zorgt u ervoor dat uw machine soepel werkt.

Veiligheidsfuncties

Veiligheid staat op de eerste plaats in elke zo onWarmvulmachines zijn uitgerust met veiligheidsvergrendelingen die de werking verhinderen als een deur open is of een beveiliging is verwijderd. Noodstopfuncties, beschermingsvoorzieningen voor de operator en voorzieningen om de machine te stoppen als er nog steeds een probleem is, zorgen er verder voor dat de machine in noodgevallen snel kan worden stopgezet.

Onderhouds- en sanitaire systemen

Voor de levensduur en prestaties van hotfillmachines is regelmatig onderhoud essentieel en alle onderdelen zijn ontworpen om reinigings- en verzorgingsregelingen te vergemakkelijken. Dit moet worden nageleefd zodat de machine voldoet aan de industrienormen en klaar is om grondig te worden gereinigd en ontsmet indien nodig.

Mogelijkheden voor automatisering en integratie

Moderne hotfillmachines beschikken over mogelijkheden voor automatisering en integratie die de arbeidskosten verlagen en de efficiëntie verbeteren. Zowel semi-automatische als volledige automatiseringsmodi maken minimale handmatige interventie mogelijk, terwijl verbinding met andere productielijnapparatuur het hele verpakkingsproces aanzienlijk vereenvoudigt.

Samenvatting

De belangrijkste elementen van een hot filling machine zorgen ervoor dat producten nauwkeurig worden gevuld, verzegeld en bewaard. Van het toevoeren van containers tot het paneel, elk onderdeel draagt in belangrijke mate bij aan hoe goed het als geheel functioneert. Naarmate de technologie vordert, evolueren en ontwikkelen deze componenten zich verder, waardoor ze een betere efficiëntie, veiligheid en integratiemogelijkheden bieden.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA