Warmvullijn die veel wordt gebruikt in cosmetica

I. achtergrondinformatie

De kwaliteit en veiligheid van het product zijn de belangrijkste factoren in cosmetica. en de industrie is altijd op zoek naar nieuwe technieken die kunnen bijdragen aan het behoud van deze waarden. In tegenstelling, deze hot filling lijn, verschijnen in de jaren 1980 eerst alleen als een idee geboren in levensverzekeringsverzekeringsvergaderingen

Ii. definitie van warmvullijnen

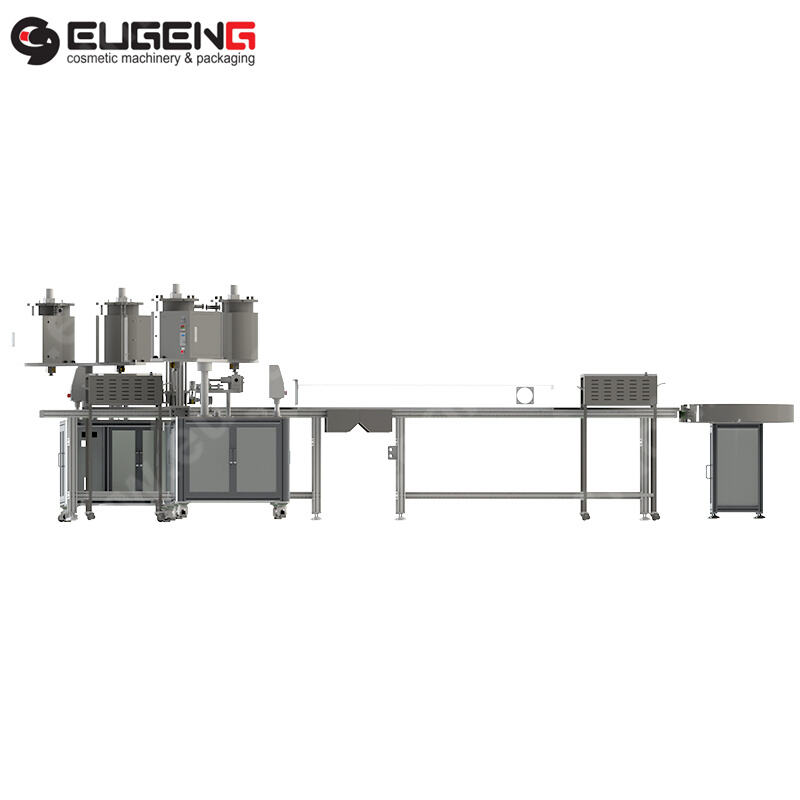

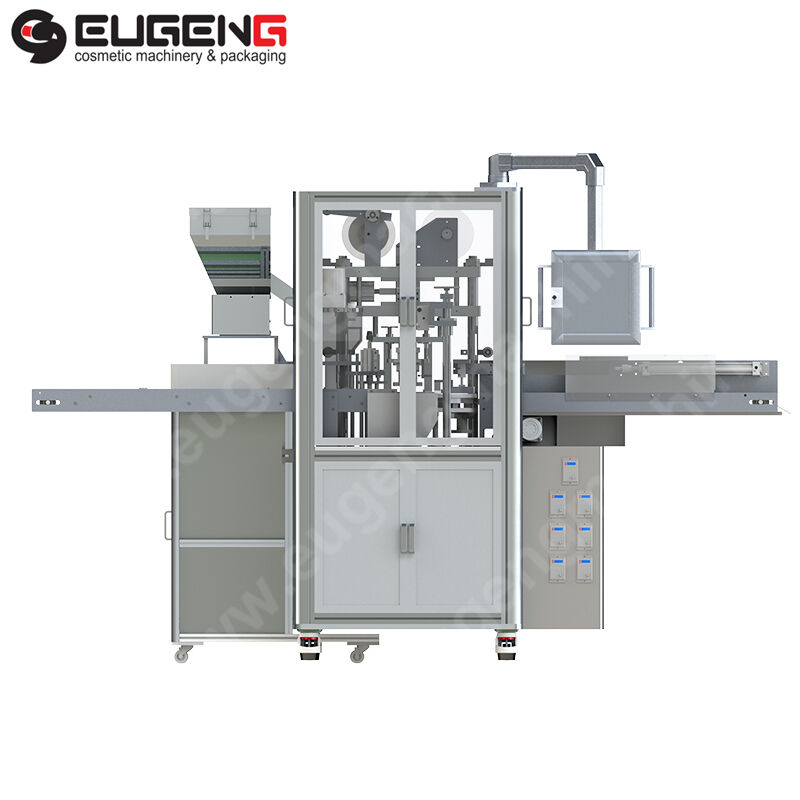

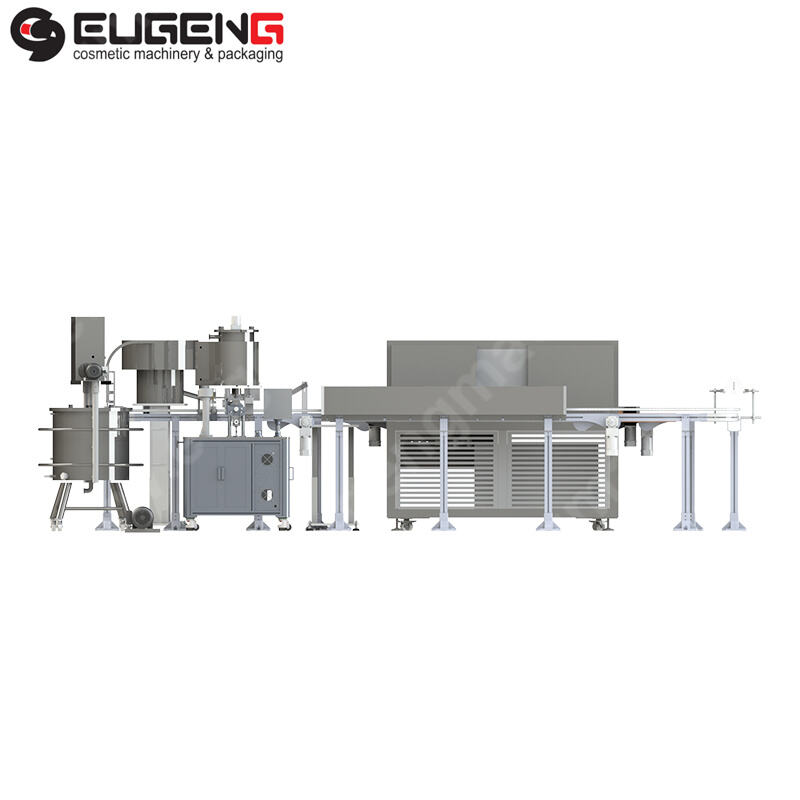

Een warmvullijn is een proces waarbij het product rechtstreeks in een container wordt gevuld terwijl het wordt gekoeld, en vervolgens onmiddellijk wordt verzegeld. Het is vooral handig voor producten die gevoelig zijn voor bacteriële besmetting of hitte-labile ingrediënten bevatten. meestal bestaat de omzet uit een vulstof, een carros

Iii. waarom warm vullen van cruciaal belang is voor cosmetica

Er zijn verschillende redenen waarom warm vullen nodig is voor cosmetica. Het kan helpen om de actieve ingrediënten intact te houden omdat de meeste van de aanwezige ingrediënten zijn vernietigd en met conserveringsmiddelen de houdbaarheid van producten is verlengd. Consumenten vinden dit proces ook handig, omdat wanneer het originele product opnieuw ongeopend voor

Iv. het warmvulproces in cosmetica

Het warmvulproces begint vóór een voorlopige fase op de productielijnen, na de bereiding; de grondstof moet warm genoeg zijn om te vullen. het hete product wordt vervolgens met behulp van speciale vulmachines met sproeiers in containers gegoten; deze worden onmiddellijk verzegeld, zodat de warmte erin wordt gevangen

V. voordelen van warmvullijnen voor de productie van cosmetica

De productie van producten met een hoge mate van verpakking is in de toekomst nog steeds een belangrijke uitdaging voor de industrie.

Vi. uitdagingen en overwegingen

Ondanks de voordelen zijn er hindernissen verbonden aan warmvulproductielijnen. De initiële investeringskosten en installatiekosten kunnen overweldigend zijn en de voortdurende onderhouds- en exploitatiekosten mogen niet worden over het hoofd gezien.

Vii. integratie met andere productiesystemen

De warmvullijnen kunnen worden geïntegreerd met andere productiesystemen om een naadloos productieproces te vormen. Dit omvat koppeling met vul- en bekledingsmachines, automatiserings- en robotica-toepassingen, evenals compatibiliteit met etikettering en verpakkingsapparatuur.

Viii. casestudy's: succesvolle implementaties in de cosmetica-industrie

De grote marktdeelnemers gebruiken ze om hun productievolumes hoog te houden, terwijl zij voor het MKB van onschatbare waarde zijn voor het realiseren van hun nicheproducten. Bovendien zijn de merken van biologische cosmetica de afgelopen jaren begonnen de voordelen te zien van het gebruik van warmvulmethoden voor productondersteunende producten.

De Commissie heeft de Commissie verzocht de volgende maatregelen te treffen:

Het is een belangrijke stap in de richting van de ontwikkeling van de technologieën voor het internet van de dingen. De combinatie van energiebesparende technologieën en warmvullen ziet er goed uit voor de toekomst. Meer aanpasbare opties zullen een betere flexibiliteit van de productie bieden.

X. het kiezen van de juiste warmvullijn voor uw cosmetica-onderneming

Bij het selecteren van de juiste warmvullijn moeten een aantal overwegingen worden genomen, waaronder de productiebehoeften, een begroting en kostenanalyse, de machine-specificaties en schaalbaarheid voor toekomstige groei. fabrikanten en leveranciers moeten ruime ervaring hebben om u te helpen de juiste logica te begrijpen van het kiezen van een

Conclusies

De eerste is dat de warmvullijnen een unieke rol spelen in de cosmetica-industrie: ze garanderen de kwaliteit en veiligheid van de producten. Het gebruik van deze systemen heeft vele voordelen, waaronder het behoud van de grondstof voor een langere houdbaarheid en een betere waardering van de producten door de consument. Ondanks de

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA