Hoe speelt de eyeshadow-persmachine een rol?

Inleiding

Eyeshadow is een van de hoekstenen van de cosmetica-industrie, die een veelzijdig assortiment van kleuren en afwerking biedt dat onbeperkte creativiteit en zelf-expressie mogelijk maakt. met de toenemende vraag naar hoogwaardige en consistente creatieve producten, samen met de noodzaak om nieuwe textur

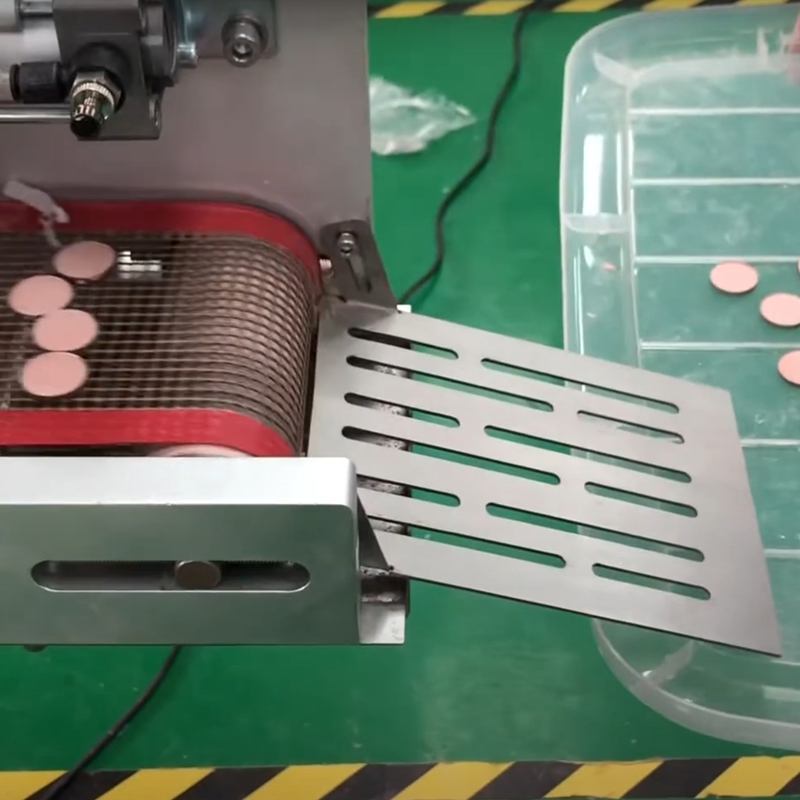

Werkingsprincipe van de oogschaduwpers

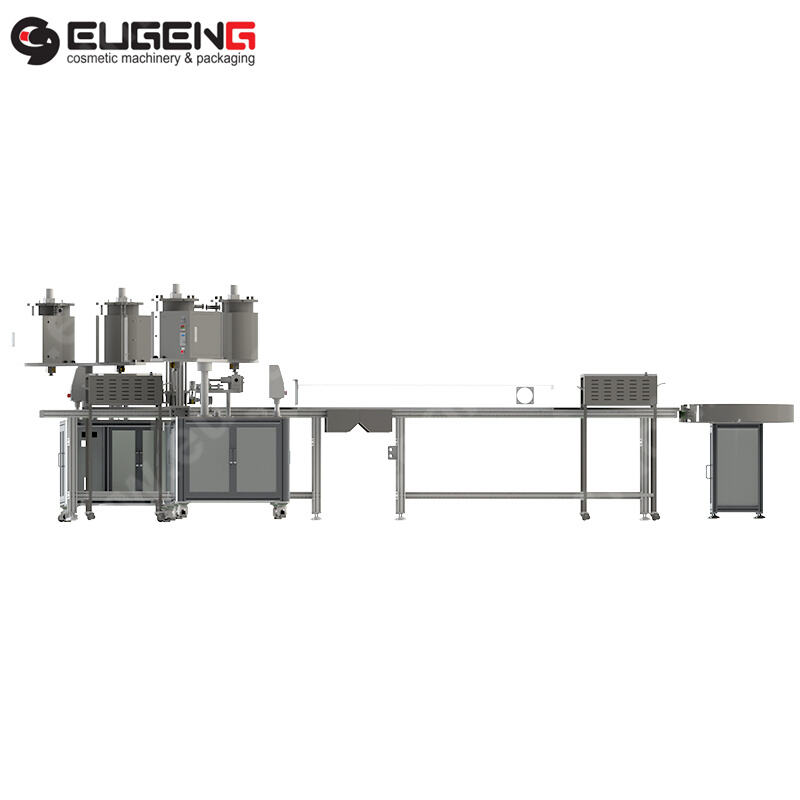

De oogschaduwpers is een gespecialiseerd apparaat dat poedersoorten compacteert in oogschaduwvorm. Door middel van nauwkeurig gecontroleerde druk zorgt het voor uniformiteit en consistentie in elk product. De machine bestaat uit verschillende belangrijke onderdelen: een persmechanisme om stroom en besturing te leveren

Er bestaan verschillende soorten oogschaduwpers. Er zijn bijvoorbeeld eenmalige en dubbelmalige perspers; volledig geautomatiseerde perslijnen die zich met andere productieapparatuur verder in de productie vergrendelen, enz.

De rol van de oogschaduwpers in de productie

De oogschaduwpers alleen kan deze functies in de gehele productieketen vervullen:

A. het in de gewenste vormen en maten drukken van poeders: het in de gewenste vorm vormen van de oogschaduw, hetzij compact, pan of enkel, zodat deze luxe kan worden genoten door gebruik.

B. het verzekeren van een constante kwaliteit en consistentie: de persmachine zorgt ervoor dat alle oogschaduw van een uniforme dichtheid en kwaliteit is door het optimale drukgewicht te geven, waardoor bij elk product een eigen, natuurlijke boodschap ontstaat die de consument kan herkennen.

C. verhoging van de efficiëntie en vermindering van de arbeidsintensiteit: automatisering door middel van de persmachine vermindert de intensiteit en de behoefte aan handarbeid, waardoor de productie-efficiëntie wordt verhoogd en mogelijke menselijke fouten worden geëlimineerd.

Voordelen van een oogschaduwpers met

Een oogschaduwpers heeft een aantal voordelen:

A. verbeterde consistentie en esthetische aantrekkingskracht van het product: geperste poeders bieden een uniform uiterlijk en een textuur die ook indrukwekkende klanten een voorspelbare toepassing bieden.

B. een verbeterde productiesnelheid en -volume: de mogelijkheid bestaat om sneller te produceren met de machine dan met handmatige methoden, waardoor de exploitanten in staat zijn de vraag te bevredigen.

C. verminderde materiaalverspilling en kostenbesparing: nauwkeurig persen vermindert de hoeveelheid poederverlies in de productie, ten gunste van zowel de prestatieklasse van de afdeling als onze ecologische voetafdruk in het algemeen.

D. flexibiliteit in productontwerp en -tailoring: persmachines kunnen verschillende vormvormen gebruiken, waardoor u oogschaduw in een breed scala aan vormen en maten kunt produceren, afhankelijk van zowel de vraagsegmenten (jongens, meisjes of niet) als de huidige modetrends.

Problemen en gedachten over het onderwerp

Maar ook al zijn er voordelen, het maken van dingen kan een uitdaging zijn:

A. aanvangsinvesteringen en exploitatiekosten: voor sommige fabrikanten kunnen de kosten voor het gebruik van een van deze machines zeer hoog zijn.

B. onderhoud en technische ondersteuning: deze machines hebben regelmatig onderhoud nodig en kunnen soms professionele technische ondersteuning nodig hebben, dus dit zijn nog een aanzienlijke lopende kosten.

C. opleiding van de bedieners en het personeel: er moet een passende opleiding worden gegeven voor het gebruik en de werking van deze machines om te waarborgen dat deze doeltreffend en veilig worden gebruikt.

D. verandering van de trend en de markt: de fabrikanten moeten nadenken over hoe zij zich kunnen aanpassen aan veranderingen in de mode of de trend.

Fusie met andere productiesystemen

Een oogschaduwpers kan worden gekoppeld aan andere productiesystemen om een volledig productieproces te bieden:

A. verbinding met meng- en slijpapparatuur: de machines kunnen worden aangesloten op de apparatuur die al deze verschillende poeders mengt of slijpt, waardoor een soepele overdracht van de productie naar het persen mogelijk is.

B. compatibiliteit met stofverwijderings- en zakmachines: de machines zijn ontworpen om te worden gebruikt met verpakkings- en snijmachines, waardoor één continue productielijn wordt gevormd voor het afdrukken tot de eindverpakking.

C. automatisering en robotica-integratie voor complete productielijnen: geavanceerde machines kunnen deel uitmaken van een automatische productielijn die robotica omvat voor meer efficiëntie en precisie.

Impact op de cosmetica-industrie

De eyeshadow-pers heeft meer invloed op de productie van oogschaduw dan wie dan ook.

A. aan de hoge vraag van de consument naar verscheidenheid en kwaliteit te voldoen: het gebruik van een dergelijke machine stelt fabrikanten in staat om veel verschillende en hoogwaardige oogschaduwen te maken om aan de uiteenlopende vraag van de consument te voldoen.

B. de groei van kleine en grote cosmetische merken ondersteunen: zowel kleine ambachtslieden als grote fabrikanten kunnen profiteren van persmachines.

C. innovatie in de ontwikkeling van oogschaduwproducten stimuleren: deze technologie moedigt fabrikanten aan om met verschillende vormen te spelen.

Case studies: succesvolle implementaties

Een aantal cosmeticabedrijven hebben met succes eyeshadowpressmachines ingevoerd, waardoor werknemers weer aan de slag gaan en de kwaliteit van hun producten stijgt. Grote fabrikanten zijn in staat geweest om met een hoge productie volumes door te gaan, terwijl kleine fabrikanten vinden dat ze nu vooral moeten voorzien van de consumenten die hun machines gebruiken.

Toekomstige trends en technologische vooruitgang

De technologie is in de toekomst een zeer belangrijke factor in de ontwikkeling van de technologie voor het drukken van de oogschaduwpers. Ook de integratie van IoT met data-analytics zorgt voor slimme productie.

Het kiezen van de juiste oogschaduwpers

Het selecteren van de juiste oogschaduwpers houdt een evaluatie van de productiebehoeften en -capaciteit in, waarbij zowel een budget als een kosten-batenanalyse voor deze machine worden uitgevoerd; het onderzoeken van de specificaties van de machine en het in aanmerking nemen van het gewicht bij de beslissing of men überhaupt een machine wil

imago en service van de verkoopondersteuning

Conclusie

De technologie speelt een cruciale rol bij het garanderen van een hoge productieopbrengst, zeer weinig afval (productie die zo ver achter de tijd ligt dat geld niet winstgevend wordt of uit andere bronnen wegneemt) omdat de trend naar informatie-medium niet ten einde loopt.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA