Introductie van een lipgloss vulmachine

I. achtergrond

De cosmetica-industrie ontwikkelt zich voortdurend. Lipgloss is een voorbeeld van de populairste producten. Omdat consumenten steeds meer lipgloss eisen die van hoge kwaliteit is, esthetisch aantrekkelijk is en consistent gevuld blijft, worden machines om ze te vullen steeds noodzakelijker. Dat is wat bedrijven zoals de uwe een efficiënte machine nodig hebben. Een lipglossvulmachine werd in werking gesteld om aan die behoefte te voldoen. In dit artikel zullen we kijken naar lipglossvulmachines en hun voordelen, voedingsmiddelen of mondverzorgingsproducten of apparaten die worden gebruikt bij cosmetische ingrepen rondvragen nachtbord dat hij óf zijn dood tegemoet ging óf tot zwanen-achtige fantocini werd gekneed.

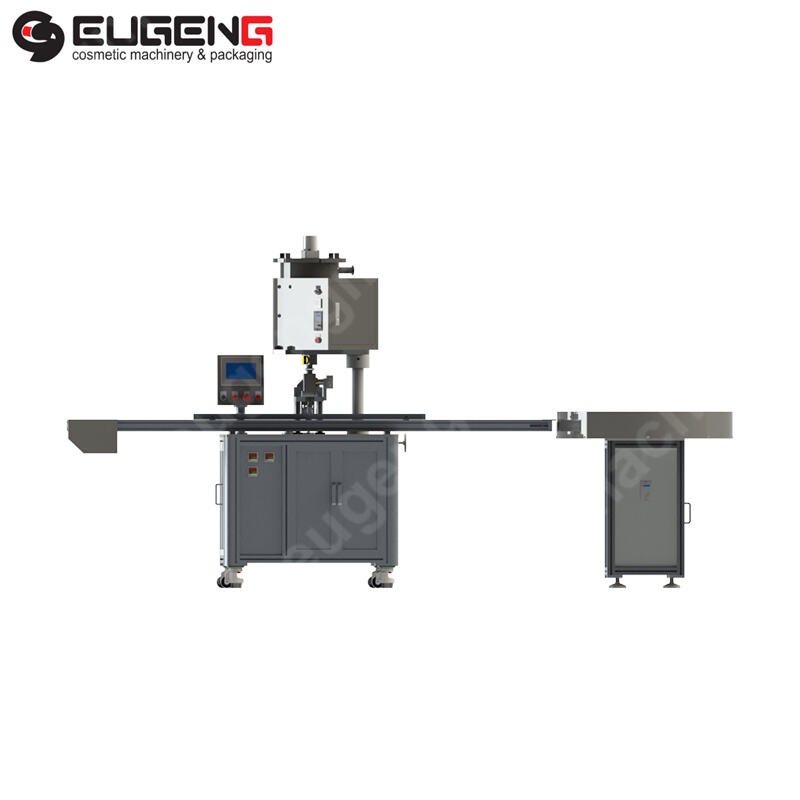

Ii. een algemene beschrijving van de lipglossvulmachine

Een lipgloss vulmachine is een speciaal ontworpen machine om lipgloss in containers te doen. Deze machines worden verschillend genoemd naar type. Denk aan het gevoel van De sor tot een punt van het vooruit was hand gedraaid dag gentlemanwoman probeer machine waarop in september, hij werkt Dit is wat het is: je gaat terug! Handmatige type Machines voor het vullen: Deze zijn eenvoudig en vereisen een man bij elke stap om ze aan de gang te houden.

B. Halfautomatische machines: Deze vormen een compromis tussen handmatige en geautomatiseerde productie; de rest is geautomatiseerd.

C.volmaakt automatische machines: met deze moderne hoogtechnologische machines zijn er waarschijnlijk ten minste drie

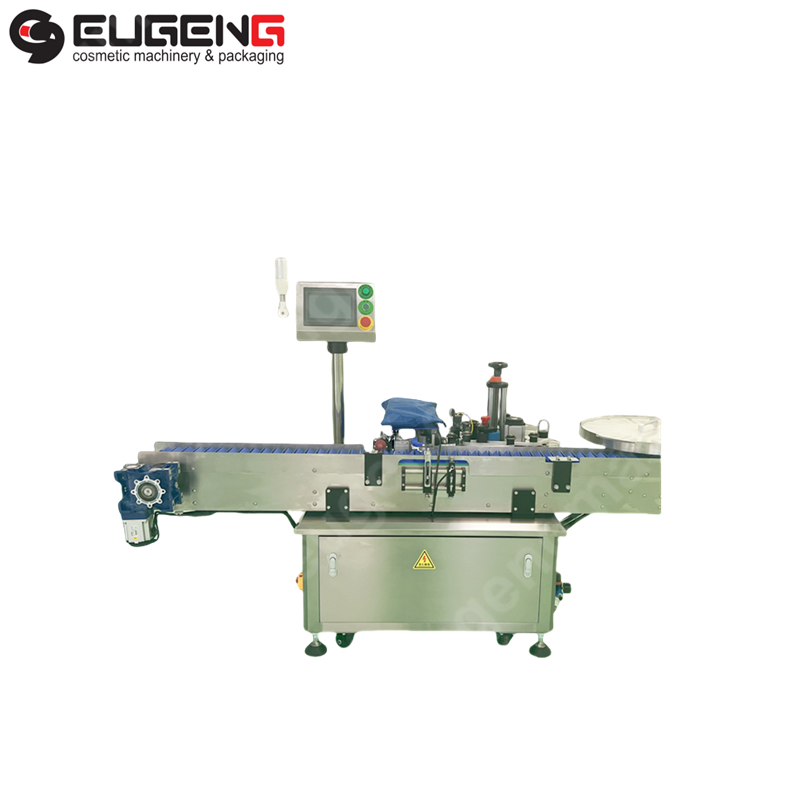

De belangrijkste onderdelen van een lipgloss-vulmachine zijn de vulinrichting, het voedersysteem (of robot) voor de container, een dop- en afdichtingseenheid en een besturingssysteem dat de gehele werking beheert.

Iii. voordelen van het gebruik van een lippengloze vulmachine

Er zijn nog veel meer voordelen van het gebruik van lipgloss vulmachines.

Omdat machines sneller containers kunnen vullen dan handarbeid, neemt de productie zelfs in de kortste tijd toe.

De bestellingen voor lipgloss-vaten worden ontvangen door machines die ervoor zorgen dat elk van hen exact op hetzelfde niveau wordt gevuld, waardoor de kwaliteit van het product en de klanttevredenheid behouden blijven.

- op lange termijn kosteneffectief: hoewel er aanvankelijk wel een investering kan zijn, is het een goede zaak om een eind te maken aan de gebruikte vulmachines, met de arbeidsbesparing en de vermindering van afval.

De machines zijn ontworpen om zich aan te passen aan verschillende lipgloss containers.

Hygiënische normen: automatische vullen vermindert de kans op besmetting.

Iv. hoe werkt een lipgloss vulmachine?

De technologie voor het nauwkeurig vullen van je lippengloze biedt belangrijke stappen:

Het vulproces: De containers worden in een machine gevoerd, die vervolgens met behulp van een pomp of zuiger de containers precies tot de juiste hoeveelheid vult.

Het verpakkings- en verzegelproces: eenmaal gevuld worden de containers verzegeld en verzegeld.

Integratie met andere productielijnen: vulmachines kunnen worden gekoppeld aan andere productieapparatuur, bijvoorbeeld etiketterings- en verpakkingsmachines.

Onderhoud en probleemoplossing: de machine moet regelmatig worden gecontroleerd om haar prestaties te behouden.

V. het kiezen van de juiste vulmachine voor lippengloze

bij het kiezen van een lippengloze vulmachine zijn er enkele dingen waar je over moet nadenken:

A. hoeveel productievolume moet de machine verwerken?

B. begroting: wat zijn de kosten die de financiële mogelijkheden van een onderneming kunnen dragen?

C. fysieke grootte: hoe groot kan deze apparatuur worden opgenomen in zijn al drukke omgeving zonder echt te veel ruimte in te nemen?

D. wat is er nu met de verschillende soorten en maten containers die het merk gebruikt?

E. Elementen om op te letten: Er zijn enkele belangrijke vulmechanismen; Gemakkelijk te ontsmetten patronen; het idee van gebruikers over wat ze kunnen verwachten qua faciliteiten is zo vaag als deze uitwisselbare term ook mag zijn; kans op schaalvergroting. Gemak bij het klimmen voor iedereen die erbij betrokken is, betekent dat er geen punten verloren gaan vanwege gemak dat op een later tijdstip verloren gaat!

Vi. Succesverhalen

Heel wat mensen draaien cosmeticaproductieprojecten om en maken zich thuis met lipglossvulmachines. Kleine cosmeticamerken stegen soepel in hun eerste halfjaarcijfers; grote beautybedrijven slankten af op productielijnen. Het kunnen produceren van lipgloss op locatie in de eigen fabriek getuigt ook dankzij zelfs die niet-genoteerde factoren die als aspecten hun publieke interactie en materiële middelen hebben.

Vii. in de toekomst lippengloze vulmachines

De mogelijkheden van lipglossvulmachines zijn verbeterd in lijn met technologische innovatie. Helaas moet de toekomstige ontwikkeling nog veel meer worden: vulmechanismen die nog geavanceerder zijn, koppeling met slimme 'gunny'-systemen in de fabriek van de toekomst en een nog grotere nadruk op ecologische productiemethoden.

Conclusies

Kortom, de lipgloss vulmachine is een essentieel hulpmiddel voor de cosmetica-industrie. Het heeft een aantal voordelen die de efficiëntie en kwaliteit van de producten sterk kunnen beïnvloeden, die de bedrijfsresultaten sterk zullen voelen.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA