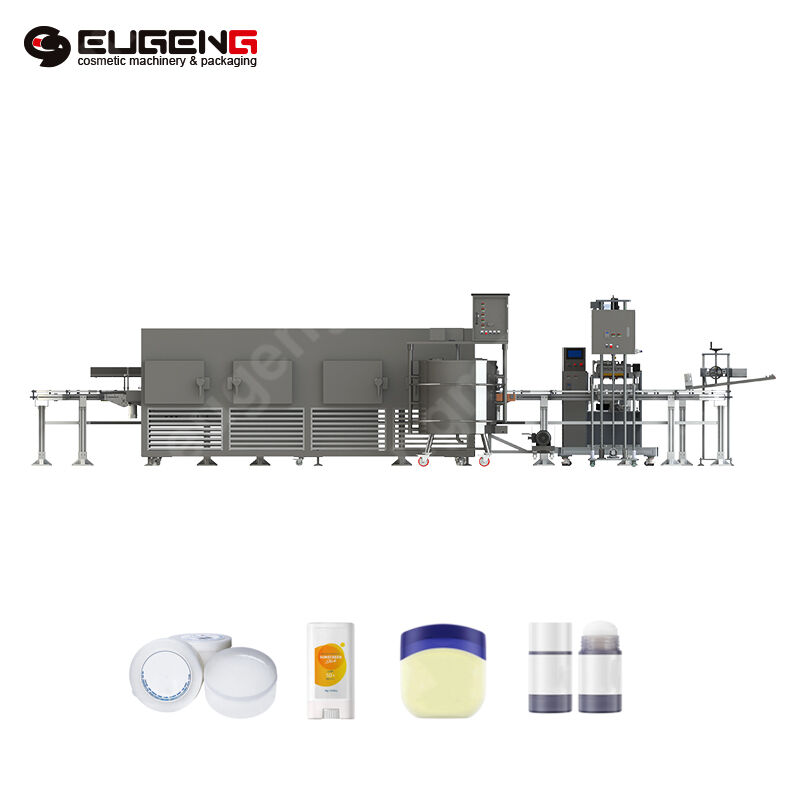

Dit is een geautomatiseerde industriële installatie die speciaal is ontworpen voor de productie van verzorgingsproducten - deodorant sticks . Deze wordt voornamelijk gebruikt voor het nauwkeurig, hygiënisch en efficiënt vullen van vloeistoffen of semi-vaste pasta's, gels of was-gebaseerde samenstellingen in specifieke roterende containers.

I. Belangrijkste componenten en werking van de Vulmachine voor deodorant sticks

Een typische vulmachine voor deodorant sticks bestaat meestal uit de volgende kerncomponenten:

Vulsysteem:

◦ Opslagtank/dump-tank: Wordt gebruikt om het deodorant grondstof die is verhit en in een vloeibare toestand is gebracht. Het beschikt meestal over een isolatiejas en een temperatuurregelsysteem om de stof in een geschikte vloeiende toestand te houden.

◦ Doseerpomp: dit is het kernonderdeel van de vulmachine. Meestal wordt een zuigerpomp gebruikt. Via nauwkeurige slagregeling zorgt het ervoor dat elk product exact met hetzelfde volume wordt gevuld, met uiterst hoge nauwkeurigheid.

◦ Vulhoofd/spuitmond: dit onderdeel spuit het door de pomp gepompte stof in de container. Het ontwerp moet ervoor zorgen dat er geen lekken of druppelen optreden en geen slijpen. Het moet ook de schoonheid van de containeropening garanderen.

2. Systeem voor containerbewerking:

◦ Transportmechanisme: meestal wordt een lusvormige transportband gebruikt om de lege containers (inclusief fleslichaam en basis) op een geordende manier naar elk werkstation te transporteren.

◦ Positionering- en klemmechanisme: Bij de vulstation grijpt en bevestigt de robotarm of houder de container nauwkeurig, zodat de vulspuit uitgelijnd kan worden met de flessenhals en het voorkomen van uitstromen wordt gegarandeerd.

3. Besturingssysteem:

◦ PLC (Programmable Logic Controller): Het brein van de machine, die het werkritme, vulvolume, temperatuur en alle andere parameters van de gehele installatie regelt.

◦ Mens-machine interface (HMI touchscreen): Operators gebruiken het scherm om receptparameters in te stellen (zoals vulvolume en temperatuur), de productie-status te monitoren en de productie-uitvoer en foutinformatie in te zien.

◦ Sensoren: Over de machine verdeeld, worden zij gebruikt om de positie van de container, het vulniveau, of de temperatuur normaal is, etc. te detecteren en zo de veiligheid en betrouwbaarheid van het proces te waarborgen.

4. Koel- of vulkanisatiesysteem:

Nadat ze zijn gevuld, bevinden deodorantstifts zich meestal in een vloeibare of semi-vaste toestand en moeten ze snel worden gekoeld en gevormd om vervorming te voorkomen.

De gebruikelijke methode is dat het product na het vullen door een koeltunnel gaat, waar het snel en gelijkmatig wordt vastgemaakt door koude lucht. Dit is een belangrijk kenmerk dat deze machine onderscheidt van andere vloeistofvulmachines.

Basissprossenwerk:

Lege fles laden → Positionering bij de vulstation → Vulspuit daalt en injecteert het gemeten materiaal → Koeling → Kap/verzegelen → Eindproduct uitvoer.

II. Sleutelkenmerken en technische eisen van de Vulmachine voor deodorant sticks

Hoogwaardige dosering: Deodorantstifts zijn persoonlijke artikelen die rechtstreeks contact maken met de huid. Het volume moet consistent zijn, omdat dit anders het gebruikerservaring en het merkbeeld beïnvloedt. De nauwkeurigheid ligt meestal binnen ±0,5%.

2. Temperatuurregeling: De meeste deodorant-stickformuleringen moeten worden verhit en gesmolten voordat ze worden gevuld. Daarom moet het volledige materiaalpad, van de hopper tot het vulhoofd, uitgerust zijn met een nauwkeurig verwarmings- en isolatiesysteem, met hoge eisen voor temperatuurregeling (meestal ±1°C).

3. Anti-klevend en anti-scheurend: De grondstoffen van de deodorant zijn meestal vrij stroperig. Het vulhoofd moet een speciale constructie hebben (zoals een terugzuigfunctie) om de materiaalstroom aan het einde van het vullen af te sluiten, zodat het materiaal niet aan de flesopening blijft kleven, wat het uiterlijk en de verdere verpakking zou beïnvloeden.

4. Flexibiliteit: Een goede vulmachine moet in staat zijn om verschillende containergroottes (met verschillende diameters en hoogtes) en formuleringen met verschillende viscositeiten te verwerken. Het wisselen van matrijzen en het aanpassen van parameters moeten relatief eenvoudig zijn.

5. Hygiëneontwerp: De onderdelen die in contact komen met de materialen, moeten van materialen zoals roestvrij staal 316 zijn gemaakt, die gemakkelijk te reinigen zijn en bestand zijn tegen corrosie, en moeten voldoen aan de eisen van GMP (Good Manufacturing Practice).

6. Hoge graad van automatisering: Moderne vulinrichtingen kunnen automatisch alle stappen uitvoeren, zoals het invoeren van flessen, vullen, koelen, het plaatsen van deksels, vastdraaien en het afvoeren van producten. Slechts 1-2 operators zijn nodig voor monitoring.

III. Factoren om in overweging te nemen bij selectie Deodorant-stick vulmachines

Als u dergelijke apparatuur wilt aanschaffen, moet u letten op de volgende punten:

• Productiesnelheid: Welke productiecapaciteit is vereist (bijv. stuks per uur)? Dit bepaalt de grootte en de kosten van de apparatuur.

• Container specificaties: Wat zijn de diameter, hoogte en vorm van de fles die u gebruikt? De leverancier moet overeenkomstig bevestigingsmiddelen en matrijzen kunnen leveren op basis van deze informatie.

• Materiaalkenmerken: Wat voor type basis heeft uw formule (wax-based, gel-based, alcohol-based)? Wat zijn de viscositeit, smeltpunt en vulkanisatietemperatuur? Deze factoren beïnvloeden rechtstreeks de keuze van het temperatuurregelsysteem en het type pomp van de installatie.

• Automatiseringsvereisten: Hebben we functies nodig zoals automatische flesinvoer en automatisch kappen? Of is een half-automatisch systeem voldoende?

• Budget: Volledig automatische hoogwaartige productielijnen zijn duur, terwijl half-automatische installaties veel kostenefficiënter zijn. Men moet zowel de initiële investering als de langetermijnarbeidskosten in overweging nemen.

Samenvattend, de deodorant-stick-vulmachine is een zeer gespecialiseerde installatie die mechanische, temperatuurregel- en automatiseringstechnologie combineert. Het is het kerncomponent in de productie van deodorantsticks, en de prestaties ervan beïnvloeden rechtstreeks de kwaliteit, het uiterlijk en de productie-efficiëntie van de producten.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA