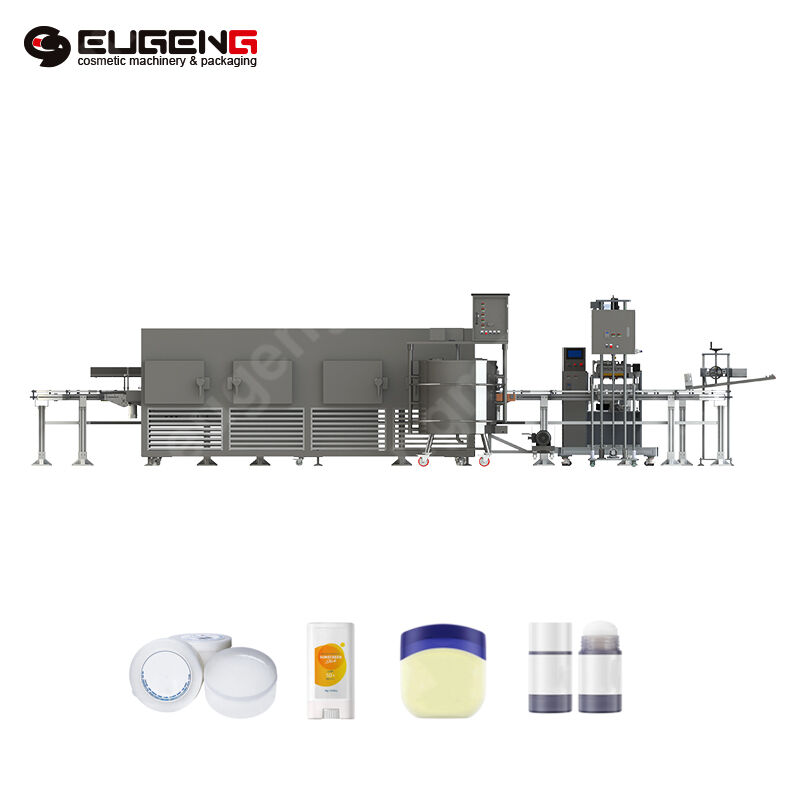

ਇਹ ਇੱਕ ਆਟੋਮੇਟਿਡ ਇੰਡਸਟਰੀਅਲ ਯੰਤਰ ਹੈ ਜੋ ਵਿਸ਼ੇਸ਼ ਰੂਪ ਵਿੱਚ ਪਰਸਨਲ ਕੇਅਰ ਉਤਪਾਦਾਂ ਦੇ ਉਤਪਾਦਨ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ - ਡੀਓਡੋਰੈਂਟ ਸਟਿੱਕਸ . ਇਸ ਦੀ ਵਰਤੋਂ ਮੁੱਖ ਤੌਰ 'ਤੇ ਤਰਲ ਜਾਂ ਅਰਧ-ਠੋਸ ਪੇਸਟ, ਜੈੱਲ ਜਾਂ ਮੋਮ-ਅਧਾਰਿਤ ਮਿਸ਼ਰਣਾਂ ਨੂੰ ਖਾਸ ਘੁੰਮਣ ਵਾਲੇ ਕੰਟੇਨਰਾਂ ਵਿੱਚ ਸਹੀ, ਸਵੱਛ ਅਤੇ ਕੁਸ਼ਲਤਾ ਨਾਲ ਭਰਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

I. ਮੁੱਖ ਹਿੱਸੇ ਅਤੇ ਕੰਮ ਕਰਨ ਦਾ ਸਿਧਾਂਤ ਡੀਓਡੋਰਾਈਜ਼ਰ ਸਟਿੱਕ ਫਿਲਿੰਗ ਮਸ਼ੀਨ

ਇੱਕ ਆਮ ਗੰਧ-ਹਟਾਉਣ ਵਾਲੇ ਸਟਿੱਕ ਫਿਲਿੰਗ ਮਸ਼ੀਨ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਹੇਠ ਲਿਖੇ ਕੋਰ ਹਿੱਸੇ ਹੁੰਦੇ ਹਨ:

ਭਰਨ ਦੀ ਪ੍ਰਣਾਲੀ:

◦ ਸਟੋਰੇਜ ਟੈਂਕ/ਡੰਪ ਟੈਂਕ: ਇਸ ਦੀ ਵਰਤੋਂ ਉੱਤੇ ਹੋਈ ਅਤੇ ਤਰਲ ਅਵਸਥਾ ਵਿੱਚ ਬਦਲੀ ਹੋਈ ਕੱਚੀ ਸਮੱਗਰੀ ਨੂੰ ਸਟੋਰ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਸ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਇਨਸੂਲੇਸ਼ਨ ਜੈਕਟ ਅਤੇ ਤਾਪਮਾਨ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨ ਵਾਲੀ ਪ੍ਰਣਾਲੀ ਹੁੰਦੀ ਹੈ ਜੋ ਸਮੱਗਰੀ ਨੂੰ ਢੁਕਵੀਂ ਹਾਲਤ ਵਿੱਚ ਬਣਾਈ ਰੱਖਦੀ ਹੈ। ਐਂਟੀਪਰਸਪੀਰੈਂਟ ਕੱਚੀ ਸਮੱਗਰੀ ਜੋ ਉੱਤੇ ਹੋਈ ਅਤੇ ਤਰਲ ਅਵਸਥਾ ਵਿੱਚ ਬਦਲੀ ਹੋਈ ਹੈ। ਇਸ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਇਨਸੂਲੇਸ਼ਨ ਜੈਕਟ ਅਤੇ ਤਾਪਮਾਨ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨ ਵਾਲੀ ਪ੍ਰਣਾਲੀ ਹੁੰਦੀ ਹੈ ਜੋ ਸਮੱਗਰੀ ਨੂੰ ਢੁਕਵੀਂ ਹਾਲਤ ਵਿੱਚ ਬਣਾਈ ਰੱਖਦੀ ਹੈ।

◦ ਮਾਪਣ ਵਾਲਾ ਪੰਪ: ਭਰਨ ਵਾਲੀ ਮਸ਼ੀਨ ਦਾ ਮੁੱਖ ਹਿੱਸਾ ਇਹੀ ਹੁੰਦਾ ਹੈ। ਆਮ ਤੌਰ 'ਤੇ ਇੱਕ ਪਿਸਟਨ ਪੰਪ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਸਹੀ ਸਟ੍ਰੋਕ ਕੰਟਰੋਲ ਰਾਹੀਂ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਹਰੇਕ ਉਤਪਾਦ ਵਿੱਚ ਬਿਲਕੁਲ ਇੱਕੋ ਜਿੰਨਾ ਹੀ ਆਇਤਨ ਭਰਿਆ ਜਾਵੇ, ਜੋ ਕਿ ਬਹੁਤ ਉੱਚ ਸ਼ੁੱਧਤਾ ਵਾਲਾ ਹੁੰਦਾ ਹੈ।

◦ ਭਰਨ ਵਾਲਾ ਹੈੱਡ/ਨੋਜ਼ਲ: ਇਹ ਹਿੱਸਾ ਪੰਪ ਦੁਆਰਾ ਪੰਪ ਕੀਤੀ ਗਈ ਸਮੱਗਰੀ ਨੂੰ ਕੰਟੇਨਰ ਵਿੱਚ ਡਾਲਦਾ ਹੈ। ਇਸ ਦੀ ਡਿਜ਼ਾਇਨ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣੀ ਚਾਹੀਦੀ ਹੈ ਕਿ ਕੋਈ ਰਿਸਾਵ ਜਾਂ ਡ੍ਰਿੱਪ ਨਾ ਹੋਵੇ ਅਤੇ ਕੋਈ ਧਾਗਾ ਨਾ ਬਣੇ। ਇਸ ਨੂੰ ਕੰਟੇਨਰ ਦੇ ਖੁੱਲ੍ਹੇ ਮੂੰਹ ਦੀ ਸਫ਼ਾਈ ਨੂੰ ਵੀ ਯਕੀਨੀ ਬਣਾਉਣਾ ਚਾਹੀਦਾ ਹੈ।

2. ਕੰਟੇਨਰ ਪ੍ਰੋਸੈਸਿੰਗ ਸਿਸਟਮ:

◦ ਕੰਵੇਅਰ ਮਕੈਨਿਜ਼ਮ: ਆਮ ਤੌਰ 'ਤੇ, ਇੱਕ ਲੂਪ-ਟਾਈਪ ਕੰਵੇਅਰ ਬੈਲਟ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਜੋ ਖਾਲੀ ਕੰਟੇਨਰਾਂ (ਬੋਤਲ ਦੇ ਸਰੀਰ ਅਤੇ ਆਧਾਰ ਸਮੇਤ) ਨੂੰ ਹਰੇਕ ਵਰਕਸਟੇਸ਼ਨ ਤੱਕ ਵਿਵਸਥਿਤ ਢੰਗ ਨਾਲ ਲੈ ਜਾਂਦੀ ਹੈ।

◦ ਪੋਜੀਸ਼ਨਿੰਗ ਅਤੇ ਕਲੈਂਪਿੰਗ ਮਕੈਨਿਜ਼ਮ: ਭਰਨ ਵਾਲੇ ਸਟੇਸ਼ਨ 'ਤੇ, ਮਕੈਨੀਕਲ ਹੱਥ ਜਾਂ ਫਿਕਸਚਰ ਕੰਟੇਨਰ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਫੜੇਗਾ ਅਤੇ ਸੁਰੱਖਿਅਤ ਕਰੇਗਾ, ਯਕੀਨੀ ਬਣਾਉਣਾ ਕਿ ਭਰਨ ਵਾਲਾ ਨੋਜ਼ਲ ਬੋਤਲ ਦੇ ਮੂੰਹ ਨਾਲ ਸੰਤੁਲਿਤ ਹੈ ਅਤੇ ਡੁੱਲ੍ਹਣਾ ਰੋਕਦਾ ਹੈ।

3. ਕੰਟਰੋਲ ਸਿਸਟਮ:

◦ ਪੀਐਲਸੀ (ਪ੍ਰੋਗਰਾਮੇਬਲ ਲੌਜਿਕ ਕੰਟਰੋਲਰ): ਉਪਕਰਣ ਦਾ ਦਿਮਾਗ, ਪੂਰੀ ਮਸ਼ੀਨ ਦੇ ਕੰਮ ਕਰਨ ਦੀ ਲੈੱਥ, ਭਰਨ ਦੀ ਮਾਤਰਾ, ਤਾਪਮਾਨ ਅਤੇ ਹੋਰ ਸਾਰੇ ਪੈਰਾਮੀਟਰ ਨੂੰ ਕੰਟਰੋਲ ਕਰਨਾ।

◦ ਮਨੁੱਖ-ਮਸ਼ੀਨ ਇੰਟਰਫੇਸ (ਐਚਐਮਆਈ ਟੱਚ ਸਕ੍ਰੀਨ): ਓਪਰੇਟਰ ਸਕ੍ਰੀਨ ਦੀ ਵਰਤੋਂ ਰੈਸਿਪੀ ਪੈਰਾਮੀਟਰ (ਜਿਵੇਂ ਕਿ ਭਰਨ ਦੀ ਮਾਤਰਾ ਅਤੇ ਤਾਪਮਾਨ) ਨੂੰ ਸੈੱਟ ਕਰਨ ਲਈ, ਉਤਪਾਦਨ ਦੀ ਸਥਿਤੀ ਦੀ ਨਿਗਰਾਨੀ ਕਰਨ ਲਈ ਅਤੇ ਉਤਪਾਦਨ ਆਉਟਪੁੱਟ ਅਤੇ ਖਰਾਬੀ ਦੀ ਜਾਣਕਾਰੀ ਵੇਖਣ ਲਈ ਕਰਦੇ ਹਨ।

◦ ਸੈਂਸਰ: ਮਸ਼ੀਨ ਭਰ ਵਿੱਚ ਵੰਡੇ ਹੋਏ ਹਨ, ਕੰਟੇਨਰ ਦੀ ਸਥਿਤੀ, ਸਮੱਗਰੀ ਦੀ ਮਾਤਰਾ, ਕੀ ਤਾਪਮਾਨ ਆਮ ਹੈ, ਆਦਿ ਦਾ ਪਤਾ ਲਗਾਉਣ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਹਨ, ਪ੍ਰਕਿਰਿਆ ਦੀ ਸੁਰੱਖਿਆ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣਾ।

4. ਠੰਢਾ ਕਰਨ ਜਾਂ ਠੋਸ ਬਣਾਉਣ ਵਾਲੀ ਪ੍ਰਣਾਲੀ:

ਭਰਨ ਤੋਂ ਬਾਅਦ, ਡੀਓਡੋਰਾਈਜ਼ਿੰਗ ਸਟਿੱਕ ਆਮ ਤੌਰ 'ਤੇ ਤਰਲ ਜਾਂ ਅਰਧ-ਠੋਸ ਅਵਸਥਾ ਵਿੱਚ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਉਨ੍ਹਾਂ ਨੂੰ ਬਦਲਾਅ ਤੋਂ ਬਚਾਉਣ ਲਈ ਤੇਜ਼ੀ ਨਾਲ ਠੰਢਾ ਅਤੇ ਆਕਾਰ ਦੇਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਆਮ ਤਰੀਕਾ ਇਹ ਹੈ ਕਿ ਭਰਨ ਤੋਂ ਬਾਅਦ, ਉਤਪਾਦ ਇੱਕ ਠੰਢਾ ਕਰਨ ਵਾਲੇ ਰਸਤੇ ਵਿੱਚੋਂ ਲੰਘਦਾ ਹੈ ਜਿੱਥੇ ਇਸਨੂੰ ਠੰਢੀ ਹਵਾ ਨਾਲ ਤੇਜ਼ੀ ਨਾਲ ਅਤੇ ਇਕਸਾਰ ਢੰਗ ਨਾਲ ਠੋਸ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਮਸ਼ੀਨ ਨੂੰ ਹੋਰ ਤਰਲ ਭਰਾਈ ਮਸ਼ੀਨਾਂ ਤੋਂ ਵੱਖ ਕਰਨ ਦੀ ਇੱਕ ਮੁੱਖ ਵਿਸ਼ੇਸ਼ਤਾ ਹੈ।

ਮੁੱਢਲੀ ਕਾਰਜ ਪ੍ਰਣਾਲੀ:

ਖਾਲੀ ਬੋਤਲ ਲੋਡ ਕਰਨਾ → ਭਰਾਈ ਸਟੇਸ਼ਨ 'ਤੇ ਸਥਿਤੀ → ਭਰਾਈ ਹੈੱਡ ਹੇਠਾਂ ਉੱਤਰਦਾ ਹੈ ਅਤੇ ਮਾਪੇ ਗਏ ਪਦਾਰਥ ਨੂੰ ਭਰਦਾ ਹੈ → ਠੰਢਾ ਕਰਨਾ → ਢੱਕਣ/ਸੀਲ ਕਰਨਾ → ਤਿਆਰ ਉਤਪਾਦ ਦਾ ਆਉਟਪੁੱਟ।

II. ਮੁੱਖ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਤਕਨੀਕੀ ਲੋੜਾਂ ਡੀਓਡੋਰਾਈਜ਼ਰ ਸਟਿੱਕ ਫਿਲਿੰਗ ਮਸ਼ੀਨ

ਉੱਚ-ਸ਼ੁੱਧਤਾ ਵਾਲੀ ਭਰਾਈ: ਡੀਓਡੋਰੈਂਟ ਸਟਿੱਕ ਨਿੱਜੀ ਆਈਟਮਾਂ ਹਨ ਜੋ ਸਿੱਧੇ ਚਮੜੀ ਨਾਲ ਸੰਪਰਕ ਵਿੱਚ ਆਉਂਦੀਆਂ ਹਨ। ਮਾਤਰਾ ਇੱਕੋ ਜਿਹੀ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ; ਨਹੀਂ ਤਾਂ, ਇਸ ਨਾਲ ਉਪਭੋਗਤਾ ਦੇ ਤਜਰਬੇ ਅਤੇ ਬ੍ਰਾਂਡ ਦੀ ਛਵੀ 'ਤੇ ਅਸਰ ਪਵੇਗਾ। ਸ਼ੁੱਧਤਾ ਆਮ ਤੌਰ 'ਤੇ ±0.5% ਦੇ ਅੰਦਰ ਹੁੰਦੀ ਹੈ।

2. ਤਾਪਮਾਨ ਨਿਯੰਤਰਣ: ਡੀਓਡੋਰੈਂਟ ਸਟਿੱਕ ਦੇ ਜ਼ਿਆਦਾਤਰ ਫਾਰਮੂਲਿਆਂ ਨੂੰ ਭਰਨ ਤੋਂ ਪਹਿਲਾਂ ਗਰਮ ਅਤੇ ਪਿਘਲਾਉਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਸ ਲਈ, ਹੌਪਰ ਤੋਂ ਲੈ ਕੇ ਭਰਨ ਵਾਲੇ ਸਿਰੇ ਤੱਕ ਦਾ ਪੂਰਾ ਸਮੱਗਰੀ ਰਸਤਾ ਸਖਤ ਗਰਮੀ ਅਤੇ ਇਨਸੂਲੇਸ਼ਨ ਸਿਸਟਮ ਨਾਲ ਲੈਸ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਉੱਚ ਤਾਪਮਾਨ ਨਿਯੰਤਰਣ ਸ਼ੁੱਧਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ (ਆਮ ਤੌਰ 'ਤੇ ±1°C)।

3. ਚਿਪਕਣ ਅਤੇ ਫੱਟਣ ਤੋਂ ਬਚਾਅ: ਡੀਓਡੋਰਾਈਜ਼ਰ ਦੀ ਕੱਚੀ ਸਮੱਗਰੀ ਆਮ ਤੌਰ 'ਤੇ ਕਾਫ਼ੀ ਗਾੜ੍ਹੀ ਹੁੰਦੀ ਹੈ। ਭਰਨ ਵਾਲੇ ਸਿਰੇ ਵਿੱਚ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਡਿਜ਼ਾਇਨ (ਜਿਵੇਂ ਕਿ ਬੈਕ-ਸਕਸ਼ਨ ਫੰਕਸ਼ਨ) ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਜੋ ਭਰਨ ਦੇ ਅੰਤ ਵਿੱਚ ਸਮੱਗਰੀ ਦੇ ਪ੍ਰਵਾਹ ਨੂੰ ਕੱਟਿਆ ਜਾ ਸਕੇ, ਜਿਸ ਨਾਲ ਸਮੱਗਰੀ ਬੋਤਲ ਦੇ ਮੂੰਹ ਨਾਲ ਚਿਪਕੇ ਅਤੇ ਦਿੱਖ ਅਤੇ ਬਾਅਦ ਦੀ ਪੈਕੇਜਿੰਗ 'ਤੇ ਅਸਰ ਨਾ ਪਵੇ।

4. ਲਚਕਦਾਰਤਾ: ਇੱਕ ਚੰਗੀ ਭਰਨ ਵਾਲੀ ਮਸ਼ੀਨ ਵੱਖ-ਵੱਖ ਆਕਾਰਾਂ (ਵੱਖ-ਵੱਖ ਵਿਆਸ ਅਤੇ ਉਚਾਈਆਂ ਵਾਲੇ) ਅਤੇ ਵੱਖ-ਵੱਖ ਗਾੜ੍ਹੇਪਣ ਵਾਲੇ ਫਾਰਮੂਲਿਆਂ ਦ ਕੰਟੇਨਰਾਂ ਨੂੰ ਸਮਾਈ ਸਕੇ। ਸਾਂਚੇ ਦੀ ਥਾਂ ਬਦਲਣਾ ਅਤੇ ਪੈਰਾਮੀਟਰਾਂ ਨੂੰ ਐਡਜੱਸਟ ਕਰਨਾ ਕਾਫ਼ੀ ਸਰਲ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

5. ਸਵੱਛਤਾ ਡਿਜ਼ਾਇਨ: ਸਮੱਗਰੀ ਨਾਲ ਸੰਪਰਕ ਵਿੱਚ ਆਉਣ ਵਾਲੇ ਹਿੱਸੇ 316 ਸਟੇਨਲੈੱਸ ਸਟੀਲ ਵਰਗੇ ਸਮੱਗਰੀ ਦੇ ਬਣੇ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ, ਜੋ ਸਾਫ਼ ਕਰਨ ਲਈ ਸੌਖੇ ਹੋਣ ਅਤੇ ਜੰਗ ਦੇ ਖਿਲਾਫ ਟਿਕਾਊ ਹੋਣ ਅਤੇ GMP (ਚੰਗੀ ਉਤਪਾਦਨ ਪ੍ਰਥਾ) ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ।

6. ਆਟੋਮੇਸ਼ਨ ਦੀ ਉੱਚ ਦਰ: ਆਧੁਨਿਕ ਭਰਨ ਵਾਲੀਆਂ ਮਸ਼ੀਨਾਂ ਬੋਤਲ ਪਾਉਣ, ਭਰਨ, ਠੰਡਾ ਕਰਨ, ਢੱਕਣ ਰੱਖਣ, ਕਸਣ ਅਤੇ ਨਿਕਾਸ ਵਰਗੇ ਸਾਰੇ ਕਦਮ ਆਟੋਮੈਟਿਕ ਰੂਪ ਵਿੱਚ ਪੂਰੇ ਕਰ ਸਕਦੀਆਂ ਹਨ। ਨਿਗਰਾਨੀ ਲਈ ਸਿਰਫ 1-2 ਓਪਰੇਟਰਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

III. ਚੁਣਦੇ ਸਮੇਂ ਧਿਆਨ ਵਿੱਚ ਰੱਖਣ ਵਾਲੇ ਕਾਰਕ ਡੀਓਡੋਰਾਈਜ਼ਰ ਸਟਿੱਕ ਭਰਨ ਵਾਲੀਆਂ ਮਸ਼ੀਨਾਂ

ਜੇਕਰ ਤੁਸੀਂ ਅਜਿਹੇ ਉਪਕਰਣ ਖਰੀਦਣਾ ਚਾਹੁੰਦੇ ਹੋ, ਤਾਂ ਤੁਹਾਨੂੰ ਹੇਠ ਲਿਖੇ ਬਿੰਦੂਆਂ ਦਾ ਧਿਆਨ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ:

• ਉਤਪਾਦਨ ਦੀ ਗਤੀ: ਕਿੰਨੀ ਉਤਪਾਦਨ ਸਮਰੱਥਾ ਦੀ ਲੋੜ ਹੈ (ਜਿਵੇਂ ਕਿ, ਪ੍ਰਤੀ ਘੰਟਾ ਟੁਕੜੇ)? ਇਸ ਨਾਲ ਉਪਕਰਣ ਦੇ ਆਕਾਰ ਅਤੇ ਕੀਮਤ ਨਿਰਧਾਰਤ ਹੁੰਦੀ ਹੈ।

• ਕੰਟੇਨਰ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ: ਤੁਸੀਂ ਵਰਤ ਰਹੇ ਬੋਤਲ ਦਾ ਵਿਆਸ, ਉਚਾਈ ਅਤੇ ਆਕਾਰ ਕੀ ਹੈ? ਉਪਕਰਣ ਸਪਲਾਇਰ ਨੂੰ ਇਸ ਜਾਣਕਾਰੀ ਦੇ ਆਧਾਰ 'ਤੇ ਸੰਬੰਧਤ ਫਿਕਸਚਰ ਅਤੇ ਢਾਂਚੇ ਪ੍ਰਦਾਨ ਕਰਨੇ ਚਾਹੀਦੇ ਹਨ।

• ਸਮੱਗਰੀ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ: ਤੁਹਾਡਾ ਫਾਰਮੂਲਾ ਕਿਸ ਕਿਸਮ ਦਾ ਹੈ (ਮੋਮ-ਅਧਾਰਤ, ਜੈੱਲ-ਅਧਾਰਤ, ਸ਼ਰਾਬ-ਅਧਾਰਤ)? ਚਿਪਚੀ, ਪਿਘਲਣ ਦਾ ਤਾਪਮਾਨ, ਅਤੇ ਕਠੋਰਤਾ ਦਾ ਤਾਪਮਾਨ ਕੀ ਹੈ? ਇਹ ਕਾਰਕ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਉਪਕਰਨ ਦੇ ਤਾਪਮਾਨ ਨਿਯੰਤਰਣ ਪ੍ਰਣਾਲੀ ਅਤੇ ਪੰਪ ਕਿਸਮ ਦੀ ਚੋਣ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੇ ਹਨ।

• ਆਟੋਮੇਸ਼ਨ ਦੀਆਂ ਲੋੜਾਂ: ਕੀ ਸਵੈ-ਚੌਕੀ ਲੋਡ ਕਰਨ ਅਤੇ ਸਵੈ-ਢੱਕਣ ਰੱਖਣ ਦੀਆਂ ਕਾਰਜਾਂ ਦੀ ਲੋੜ ਹੈ? ਜਾਂ ਇੱਕ ਅਰਧ-ਸਵੈਚਾਲਤ ਪ੍ਰਣਾਲੀ ਕਾਫ਼ੀ ਹੋਵੇਗੀ?

• ਬਜਟ: ਪੂਰੀ ਤਰ੍ਹਾਂ ਸਵੈਚਾਲਤ ਉੱਚ-ਰਫ਼ਤਾਰ ਉਤਪਾਦਨ ਲਾਈਨਾਂ ਮਹਿੰਗੀਆਂ ਹੁੰਦੀਆਂ ਹਨ, ਜਦੋਂ ਕਿ ਅਰਧ-ਸਵੈਚਾਲਤ ਉਪਕਰਨ ਬਹੁਤ ਹੀ ਕਿਫਾਇਤੀ ਹੁੰਦੇ ਹਨ। ਇੱਕ ਨੂੰ ਪ੍ਰਾਰੰਭਿਕ ਨਿਵੇਸ਼ ਅਤੇ ਲੰਬੇ ਸਮੇਂ ਦੀ ਮਜ਼ਦੂਰੀ ਲਾਗਤਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਸੰਖੇਪ ਵਿੱਚ, ਡੀਓਡੋਰੈਂਟ ਸਟਿਕ ਫਿਲਿੰਗ ਮਸ਼ੀਨ ਇਹ ਮਕੈਨੀਕਲ, ਤਾਪਮਾਨ ਨਿਯੰਤਰਣ ਅਤੇ ਆਟੋਮੇਸ਼ਨ ਤਕਨਾਲੋਜੀਆਂ ਨੂੰ ਇਕੱਠਾ ਕਰਨ ਵਾਲਾ ਇੱਕ ਬਹੁਤ ਹੀ ਵਿਸ਼ੇਸ਼ ਉਪਕਰਨ ਹੈ। ਇਹ ਡੀਓਡ੍ਰੈਂਟ ਸਟਿੱਕਸ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਮੁੱਖ ਘਟਕ ਹੈ, ਅਤੇ ਇਸ ਦੇ ਪ੍ਰਦਰਸ਼ਨ ਨਾਲ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਉਤਪਾਦਾਂ ਦੀ ਗੁਣਵੱਤਾ, ਦਿੱਖ ਅਤੇ ਉਤਪਾਦਨ ਦੀ ਕੁਸ਼ਲਤਾ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦੀ ਹੈ।

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA