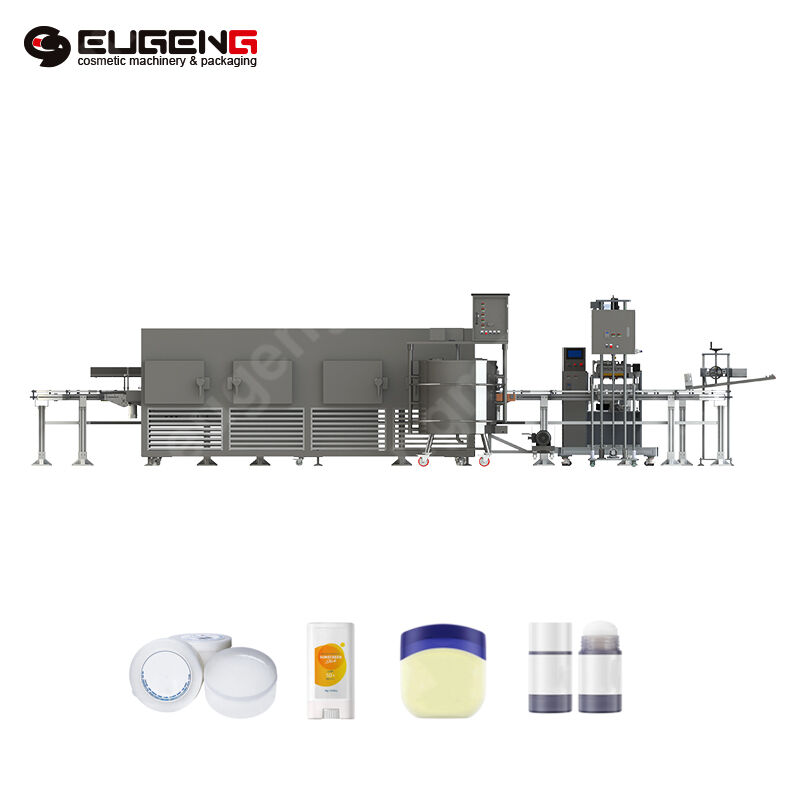

Jest to zautomatyzowane urządzenie przemysłowe zaprojektowane specjalnie do produkcji produktów do pielęgnacji osobistej – batony dezodorujące . Służy głównie do precyzyjnego, higienicznego i efektywnego napełniania cieczą lub półstałymi pastami, żelami lub formulacjami na bazie wosku specjalnych rotacyjnych pojemników.

I. Główne komponenty i zasada działania Maszyny do napełniania batonów dezodorujących

Typowa maszyna do napełniania batonów dezodorujących zwykle składa się z następujących podstawowych elementów:

System napełniania:

◦ Zbiornik magazynowy/zbiornik przelewowy: Służy do przechowywania substancji dezodorant surowiec, który został podgrzany i przerobiony na stan ciekły. Zazwyczaj posiada on izolacyjną koszulkę oraz system regulacji temperatury, utrzymujący materiał w odpowiednich warunkach do przepływu.

◦ Pompa dawkująca: Jest to podstawowy element maszyny dozującej. Zazwyczaj stosowana jest pompa tłokowa. Poprzez precyzyjne sterowanie skokiem tłoka zapewnia ona napełnienie każdego produktu dokładnie tą samą objętością, z bardzo wysoką dokładnością.

◦ Głowica/dysza dozująca: Komponent ten wprowadza materiał pompowany przez pompę do pojemnika. Jego projekt musi zapewniać brak wycieków lub kapania oraz brak tworzenia nitek. Ponadto musi on gwarantować czystość otwarcia pojemnika.

2. System obróbki pojemników:

◦ Mechanizm transportowy: Zazwyczaj wykorzystywana jest taśma przenosząca o konstrukcji obiegowej, która transportuje puste pojemniki (w tym korpus butelki i podstawę) do każdej stacji roboczej w sposób uporządkowany.

◦ Mechanizm pozycjonowania i mocowania: Na stanowisku napełniania ramię mechaniczne lub uchwyty dokładnie chwytają i zabezpieczają pojemnik, zapewniając dokładne wyrównanie dyszy napełniającej z otworem butelki oraz zapobiegając wylewaniu się zawartości.

3. System sterowania:

◦ PLC (Programowalny Sterownik Logiczny): Mózg urządzenia, kontrolujący rytm pracy, objętość napełniania, temperaturę oraz wszystkie inne parametry całej maszyny.

◦ Interfejs człowiek-maszyna (ekran dotykowy HMI): Operatorzy używają ekranu do ustawiania parametrów receptury (takich jak objętość napełniania i temperatura), monitorowania statusu produkcji oraz przeglądania danych produkcyjnych i informacji o błędach.

◦ Czujniki: Rozmieszczone w całym urządzeniu, służą do wykrywania pozycji pojemnika, poziomu materiału, czy temperatura jest w normie itp., zapewniając bezpieczeństwo i niezawodność procesu.

4. System chłodzenia lub utwardzania:

Po napełnieniu, patyczki dezodorujące są zazwyczaj w stanie ciekłym lub półstałym i należy je szybko schłodzić i uformować, aby zapobiec odkształceniom.

Typową metodą jest przeprowadzenie produktu po napełnieniu przez tunel chłodniczy, gdzie jest szybko i równomiernie zestalany za pomocą zimnego powietrza. Jest to kluczowa cecha, która odróżnia tę maszynę od innych maszyn do napełniania cieczami.

Podstawowy przebieg procesu:

Wkładanie pustych pojemników → Pozycjonowanie na stanowisku napełniania → Zstępowanie głowicy napełniającej i wstrzykiwanie odmierzonego materiału → Chłodzenie → Zakrywanie/Zamykanie → Wyjmowanie gotowego produktu.

II. Kluczowe cechy i wymagania techniczne maszyny Maszyny do napełniania batonów dezodorujących

Dokładne napełnianie: Patyczki dezodorujące są produktami osobistego użytku, które mają bezpośredni kontakt z skórą. Objętość musi być spójna, w przeciwnym razie wpłynie to na doświadczenie użytkownika oraz wizerunek marki. Dokładność jest zazwyczaj w granicach ±0,5%.

2. Kontrola temperatury: Większość formuł deodorantów w sticku wymaga ogrzewania i topnienia przed napełnieniem. Dlatego cała trasa materiału, od zasobnika po głowicę napełniającą, musi być wyposażona w precyzyjny system ogrzewania i izolacji, z wysokimi wymaganiami dotyczącymi dokładności kontroli temperatury (zazwyczaj ±1°C).

3. Odporność na przywieranie i rozdarcia: Surowce do produkcji deodorantów są zazwyczaj dość lepkie. Głowica napełniająca musi mieć specjalną konstrukcję (np. funkcję ssącą wstecz), aby odciąć strumień materiału na końcu napełniania, zapobiegając przywieraniu materiału do otwarcia buteleczki i wpływając na wygląd produktu oraz kolejne etapy pakowania.

4. Elastyczność: Dobra maszyna napełniająca powinna umożliwiać napełnianie pojemników o różnych rozmiarach (o różnych średnicach i wysokościach) oraz materiałów o różnej lepkości. Wymiana form oraz regulacja parametrów powinny być stosunkowo proste.

5. Projektowanie higieniczne: Części zetknięte z materiałami powinny być wykonane z materiałów łatwych do czyszczenia i odpornych na korozję, takich jak stal nierdzewna 316, oraz spełniać wymagania GMP (Dobrej Praktyki Wytwarzania).

6. Wysoki stopień automatyzacji: Nowoczesne maszyny napełniające mogą automatycznie wykonać wszystkie kroki, takie jak wkładanie butelek, napełnianie, chłodzenie, nakładanie pokrywek, dokręcanie i usuwanie produktu. Do nadzoru wystarczy jedynie 1-2 operatorów.

III. Czynniki do rozważenia przy wyborze Maszyny napełniające do rolotek z dezodorantem

Jeśli chcesz zakupić takie urządzenie, należy zwrócić uwagę na następujące punkty:

• Prędkość produkcji: Jaką wydajność należy osiągnąć (np. sztuk na godzinę)? To określa rozmiar i koszt sprzętu.

• Specyfikacja pojemników: Jakie są średnica, wysokość i kształt używanej butelki? Dostawca sprzętu musi dostarczyć odpowiednie oprzyrządowanie i formy na podstawie tych informacji.

• Charakterystyka materiału: Jaki typ podłoża ma Pani/Pana receptura (na bazie wosku, żelu, alkoholu)? Jaka jest lepkość, temperatura topnienia i temperatura utrwalania? Czynniki te bezpośrednio wpływają na wybór systemu regulacji temperatury i typu pompy w urządzeniu.

• Wymagania dotyczące automatyzacji: Czy potrzebne są funkcje automatycznego załadowania butelek i automatycznego nakładania kapsli? Czy wystarczy system półautomatyczny?

• Budżet: Linie produkcyjne w pełni automatyczne i wysokoprędkowe są drogie, natomiast urządzenia półautomatyczne są znacznie bardziej ekonomiczne. Należy wziąć pod uwagę nakłady początkowe oraz długoterminowe koszty pracy.

Podsumowując, maszyna do napełniania desodorantami jest specjalistycznym urządzeniem integrującym technologie mechaniczne, kontrolujące temperaturę i automatyzacji. Jest to podstawowy komponent w produkcji deodorantów w stickach, a jego parametry bezpośrednio wpływają na jakość, wygląd i wydajność produkcji.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA