Hur spelar ögonskyggpressmaskinen roll?

Introduktion

Ögonskugga är en av hörnstenarna i kosmetikindustrin och ger ett mångfacetterat sortiment av färger och finish som möjliggör obegränsad kreativitet och självuttryck. med den ökande efterfrågan på högkvalitativa och konsekventa kreativa produkter, tillsammans med behovet av att producera nya textur

Användningsprincipen för ögonskyggapressmaskinen

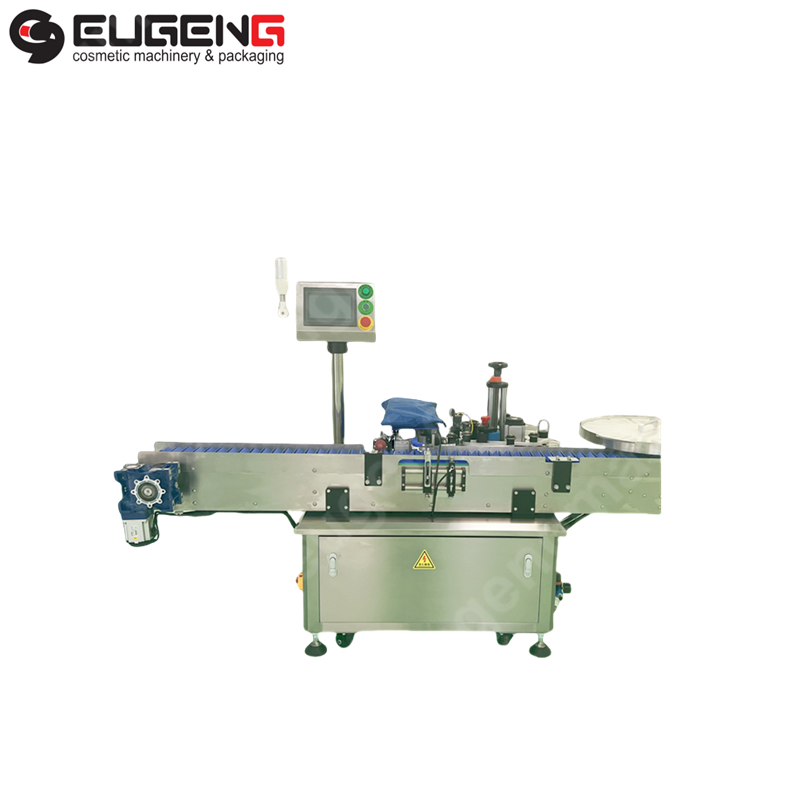

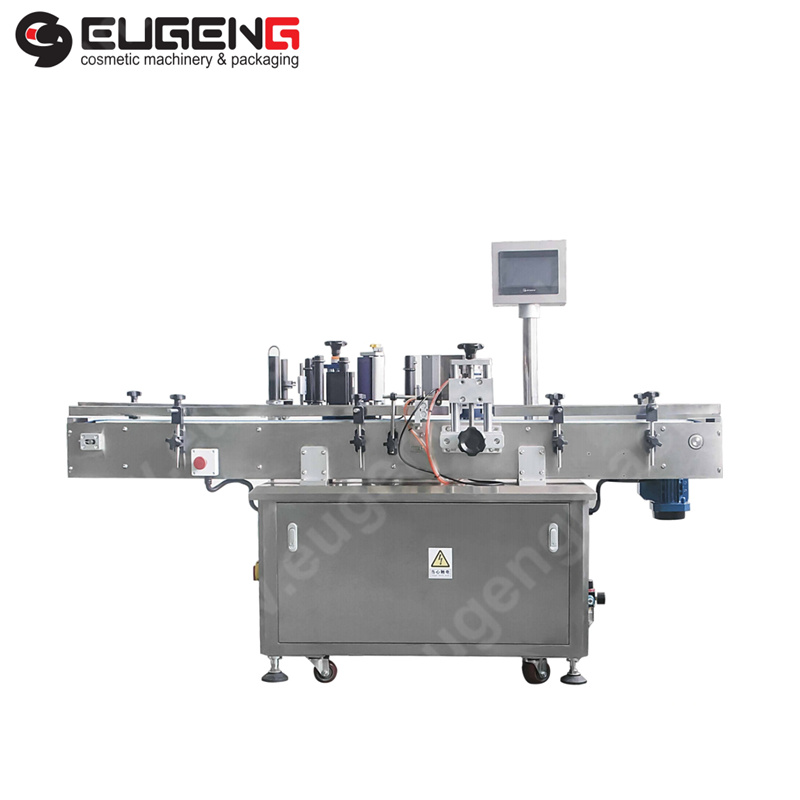

En ögonskuggpress är en specialiserad utrustning som komprimerar pulvertyper till ögonskuggform. Genom exakt kontrollerat tryck säkerställer den enhetlighet och konsistens i varje enskild produkt. Maskinen består av flera huvuddelar: en pressmekanism för att ge ström och kontroll, en matris för

Det finns olika typer av skuggpressmaskiner. Det finns till exempel pressmaskiner med en och två aktioner, helt automatiserade presslinjer som sammanlänkas med annan produktionsutrustning längre fram i tillverkningen etc.

Användning av en ögonskuggpressmaskin i produktionen

Enbart ögonskyggapressen kan uppfylla följande funktioner i hela produktionskedjan:

A. pressning av pulver i önskad form och storlek: form av ögonskuggorna i önskad form, vare sig den är kompakt, pann eller enkel, så att den kan användas i lyx.

B. säkerställa oföränderlig kvalitet och konsistens: tryckmaskinen säkerställer att all ögonskugga har en enhetlig densitet och kvalitet genom att ge den ett optimalt tryck, vilket skapar ett naturligt eget budskap med varje produkt för konsumenterna att identifiera.

C. ökad effektivitet och minskad arbetsintensitet: automatisering genom pressmaskinen minskar intensiteten och behovet av manuellt arbete, vilket ökar deras produktions effektivitet och eliminerar potentiella mänskliga fel.

Fördelar med en skuggpressmaskin som använder

En ögonskärmpressmaskin har ett antal fördelar:

A. Förbättrad konsistens och estetisk attraktion: pressade pulver ger ett enhetligt utseende och en enhetlig konsistens som även imponerade kunder får för att kunna använda på ett förutsägbart sätt.

B. Förbättrad produktionshastighet och volym: det finns möjlighet till snabbare produktion från maskinen än med manuella metoder, vilket gör det möjligt för operatörerna att möta efterfrågan.

C. Minskad materialförbrukning och kostnadsbesparingar: exakt pressning minskar mängden pulver som går förlorad i produktionen, till nytta för både den avdelningsprestationsskala som räknas och vårt miljöavtryck i allmänhet.

D. Flexibilitet i produktdesign och skräddarsy: pressmaskiner kan använda olika formformer, vilket gör det möjligt att producera ögonskugga i ett brett spektrum av former och storlekar enligt både efterfrågesegment (vilket kan vara pojke, flicka eller inte) och nuvarande modetrender.

Problem och tankar om ämnet

Men även om det finns fördelar, kan det vara svårt att göra saker:

A. Inledande investering och driftskostnader: För vissa tillverkare kan kostnaderna för att börja använda en av dessa maskiner vara mycket höga.

B. underhåll och teknisk support: dessa maskiner kräver regelbundet underhåll och kan ibland behöva professionellt tekniskt stöd, vilket innebär ytterligare betydande driftskostnader.

C. Utbildning av operatörer och personal: lämplig utbildning i användning och drift av dessa maskiner skall ges för att säkerställa att de används effektivt och säkert.

D. förändring av trend och marknad: tillverkarna måste överväga hur de kan anpassa sig till förändringar i mode eller trend.

Fusion med andra produktionssystem

En ögonskyggapress kan kopplas till andra produktionssystem för att tillhandahålla en fullständig tillverkningsprocess:

A. koppling till blandnings- och slipmaskiner: maskinerna kan kopplas till den utrustning som blandar eller slipar alla dessa olika pulver, vilket bidrar till en smidig överföring i alla avseenden från produktion till pressning.

B. Kompatibilitet med damm- och påsmaskiner: Maskinerna är utformade för att koppla ihop sig med förpacknings- och skärmaskiner och bildar en kontinuerlig produktionslinje för slinga från pressning till slutförpackning.

C. Integrering av automation och robotik för kompletta produktionslinjer: avancerade maskiner kan bli en del av en automatisk produktionslinje som innehåller robotik för ökad effektivitet och precision.

Påverkan på kosmetikindustrin

Mer än någon annan påverkar ögonskyggpressmaskinen tillverkning av ögonskygga.

A. att möta konsumenternas höga efterfrågan på variation och kvalitet: med hjälp av en sådan maskin kan tillverkarna tillverka många olika och högkvalitativa ögonskuggor för att möta den mångsidiga efterfrågan hos konsumenterna.

B. stödja tillväxten av små och stora kosmetiska varumärken: både små hantverkare och stora tillverkare.

C. driva innovation i utveckling av ögonskuggor: denna teknik uppmuntrar tillverkare att leka med olika former. Nu testar de nya storlekar och former för ögonskuggans design, vilket driver innovation inom denna icke-sådana.masker

Fallstudier: framgångsrika implementeringar

Ett antal kosmetiska företag har framgångsrikt implementerat ögonskärmpressmaskiner, vilket ger anställda tillbaka på linjen och höjer produktkvaliteten. stora tillverkare har kunnat fortsätta med hög produktion. volym, medan små du möter tillverkare finner att de behöver tillgodose huvudsakligen nu till konsumenterna som använder sina maskiner.

Framtida trender och tekniska framsteg

Det finns också en stark betoning på att utveckla miljövänliga presslösningar för att minimera miljöpåverkan av produktionen.

Välj rätt ögonskyggapressmaskin

Att välja rätt skuggpress innebär att man utvärderar produktionsbehov och kapacitet, gör både en budget- och kostnads-nyttoanalys för den, undersöker maskinens specifikationer och tar hänsyn till att tillverkarens rykte spelar en viktig roll i beslutet om man ska köpa eller inte".

försäljningsstöd, image och service

Slutsats

Sammanfattningsvis har ögonskyggapressmaskinen en betydande inverkan på kosmetikindustrin. Genom att garantera produktkvalitet, konsistens och produktions effektivitet spelar denna teknik en viktig roll för att säkerställa hög tillverkningskapacitet, mycket lite skrot (tillverkning så långt efter planen att pengarna börjar visa sig vara olönsamma eller tar bort

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA