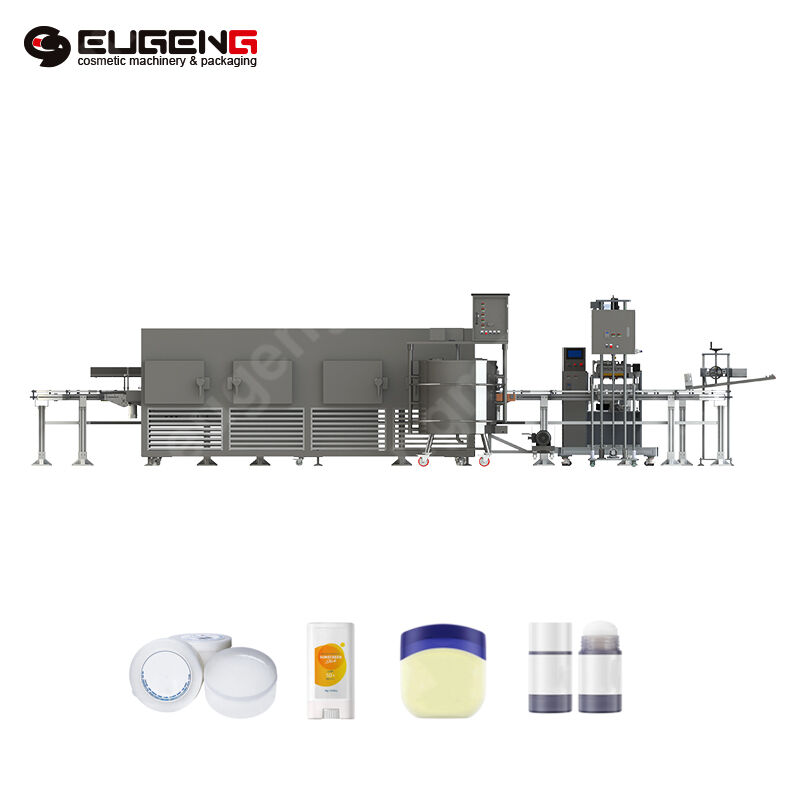

Bu, özel olarak kişisel bakım ürünlerinin deodorant stickleri üretimine yönelik olarak tasarlanmış otomatik bir endüstriyel ekipmandır. Sıvı veya yarı katı macun, jöle veya balmumu bazlı formülasyonların belirli döner kaplara hassas, hijyenik ve verimli bir şekilde doldurulmasında çoğunlukla kullanılır.

I. Ana Bileşenler ve Çalışma Prensibi Deodorant Stick Dolum Makinesi

Tipik bir koku giderici stick dolum makinesi genellikle aşağıdaki çekirdek bileşenlerden oluşur:

Dolgu sistemi:

◦ Depolama tankı/döküm tankı: Depolamada kullanılan deodorant isıtılarak sıvı hale getirilen ham madde. Genellikle, malzemenin uygun akış koşullarında tutulmasını sağlayan bir izolasyon kılıfı ve sıcaklık kontrol sistemi bulunur.

◦ Dozaj pompası: Dolum makinesinin temel bileşenidir. Genellikle bir piston pompası kullanılır. Hassas strok kontrolü sayesinde her bir ürünün tam olarak aynı hacimde doldurulmasını sağlar ve çok yüksek doğruluk sağlar.

◦ Dolum başlığı/püskürtücü: Pompa tarafından basılan malzemenin kabın içine enjekte edilmesini sağlayan bileşendir. Tasarımı, sızdırmazlık ve damlatma olmamasını, aynı zamanda akışkanın akması durumunda ise ipliksi yapı oluşmamasını sağlamalıdır. Aynı zamanda kabın ağzının temizliğini garanti altına almalıdır.

2. Kap İşleme Sistemi:

◦ Taşıma mekanizması: Genellikle boş kapları (şişe gövdesi ve tabanı dahil olmak üzere) her bir istasyona düzenli bir şekilde taşımak için döngülü tip bir taşıyıcı bant kullanılır.

◦ Konumlandırma ve sıkıca tutma mekanizması: Dolum istasyonunda, mekanik kol veya sabitleme aparatı, dolum memesinin şişe ağzıyla hizalanmasını sağlamak ve sıvının dökülmesini önlemek için kabı sıkıca kavrayarak sabitler.

3. Kontrol Sistemi:

◦ PLC (Programlanabilir Mantık Denetleyicisi): Ekipmanın beyni olan PLC, makinenin çalışma ritmini, dolum miktarını, sıcaklığı ve diğer tüm parametreleri kontrol eder.

◦ Operatör arayüzü (HMI dokunmatik ekran): Operatörler ekran üzerinden reçete parametrelerini (örneğin dolum miktarı ve sıcaklık) ayarlamak, üretim durumunu izlemek ve üretim çıktısını ile arıza bilgilerini görüntülemek için kullanılır.

◦ Sensörler: Makine boyunca dağıtılmış olup, kabın konumunu, malzeme seviyesini, sıcaklığın normal olup olmadığını vb. algılamak için kullanılır ve sürecin güvenliğini ve güvenilirliğini sağlar.

4. Soğutma veya sertleştirme sistemi:

Doldurulduktan sonra, deodorant çubukları genellikle sıvı veya yarı katı halde olup, şekil bozulmasını önlemek için hızlı bir şekilde soğutulmalı ve biçimlendirilmelidir.

Yaygın yöntem, doldurma sonrası ürünün soğuk hava ile hızlı ve eşit şekilde katılaştırıldığı bir soğutma tünelinden geçmesidir. Bu, bu makinenin diğer sıvı dolum makinelerinden ayrılan temel özelliğidir.

Temel çalışma süreci:

Boş şişe yükleme → Dolum istasyonunda konumlandırma → Dolum başlığı aşağı iner ve ölçülü malzemeyi enjekte eder → Soğutma → Kapaklama/Mühürleme → Son ürün çıkışı.

II. Ana Özellikler ve Teknik Gereksinimler Deodorant Stick Dolum Makinesi

Yüksek hassasiyetli dolum: Deodorant çubukları doğrudan cilde temas eden kişisel ürünlerdir. Hacimlerinin tutarlı olması gerekir; aksi takdirde kullanıcı deneyimini ve marka imajını olumsuz etkiler. Genellikle doğruluk oranı ±0,5% içindedir.

2. Sıcaklık Kontrolü: Deodorant stick formülasyonlarının çoğunu doldurmadan önce ısıtma ve eritme işlemine tabi tutmak gerekir. Bu nedenle, malzeme yolu hopper'dan doldurma başlığına kadar olan bölümde hassas bir ısıtma ve izolasyon sistemi olmalı, yüksek sıcaklık kontrol doğruluğu gerekliliği (tipik olarak ±1°C) sağlanmalıdır.

3. Yapışmaya ve yırtılmaya Karşı Koruma: Deodorantın ham maddeleri genellikle oldukça viskozdur. Doldurma başlığı, malzeme akışını doldurma işleminin sonunda kesmek için özel bir tasarım (örneğin, geri emme fonksiyonu) içermelidir; bu da malzemenin şişe ağzına yapışmasını önleyerek görünüşü ve sonraki ambalajlamayı olumsuz etkilemez.

4. Esneklik: İyi bir doldurma makinesi, çeşitli boyutlardaki (farklı çap ve yükseklikte) kaplara ve farklı viskozitelerdeki formülasyonlara uyum sağlayabilmelidir. Kalıp değişimi ve parametre ayarlamaları nispeten kolay olmalıdır.

5. Hijyen Tasarımı: Malzemelerle temas eden parçalar, temizlenmesi kolay ve korozyona dayanıklı olan 316 paslanmaz çelik gibi malzemelerden yapılmalıdır ve GMP (İyi Üretim Uygulamaları) gereksinimlerine uygun olmalıdır.

6. Yüksek otomasyon derecesi: Modern dolum makineleri şişe takma, doldurma, soğutma, kapak yerleştirme, vidalama ve boşaltma gibi tüm işlemleri otomatik olarak tamamlayabilir. Sadece 1-2 operatörün izlenmesi için gerekir.

III. Seçim Yapılırken Dikkat Edilecek Faktörler Deodorant Stik Dolum Makineleri

Böyle bir ekipman satın almanız gerekiyorsa aşağıdaki noktalara dikkat etmelisiniz:

• Üretim hızı: Gerekli üretim kapasitesi nedir (örneğin saatte parça sayısı)? Bu, ekipmanın boyutunu ve maliyetini belirler.

• Konteyner özellikleri: Kullandığınız şişenin çapı, yüksekliği ve şekli nedir? Ekipman tedarikçisi bu bilgilere göre uygun sabitleyici aparatlar ve kalıplar sağlamalıdır.

• Malzeme özellikleri: Formülünüzün (balmumuna dayalı, jöle bazlı, alkol bazlı) tipi nedir? Viskozite, erime noktası ve sertleştirme sıcaklığı nedir? Bu faktörler, ekipmanın sıcaklık kontrol sistemi ve pompa tipi seçimi üzerinde doğrudan etkilidir.

• Otomasyon gereksinimleri: Otomatik şişe yükleme ve otomatik kapak yerleştirme fonksiyonlarına ihtiyaç var mı? Yoksa yarı otomatik bir sistem yeterli olur mu?

• Bütçe: Tam otomatik yüksek hızlı üretim hatları pahalıdır, yarı otomatik ekipmanlar ise çok daha ekonomiktir. İlk yatırım ve uzun vadeli işçilik maliyetleri göz önünde bulundurulmalıdır.

Özetle, deodorant baston doldurma makinesi mekanik, sıcaklık kontrolü ve otomasyon teknolojilerini entegre eden yüksek derecede uzmanlaşmış bir ekipmandır. Deodorant stick üretimi sırasında kaliteyi, ürün görünüşünü ve üretim verimliliğini doğrudan etkileyen merkezi bileşendir.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA