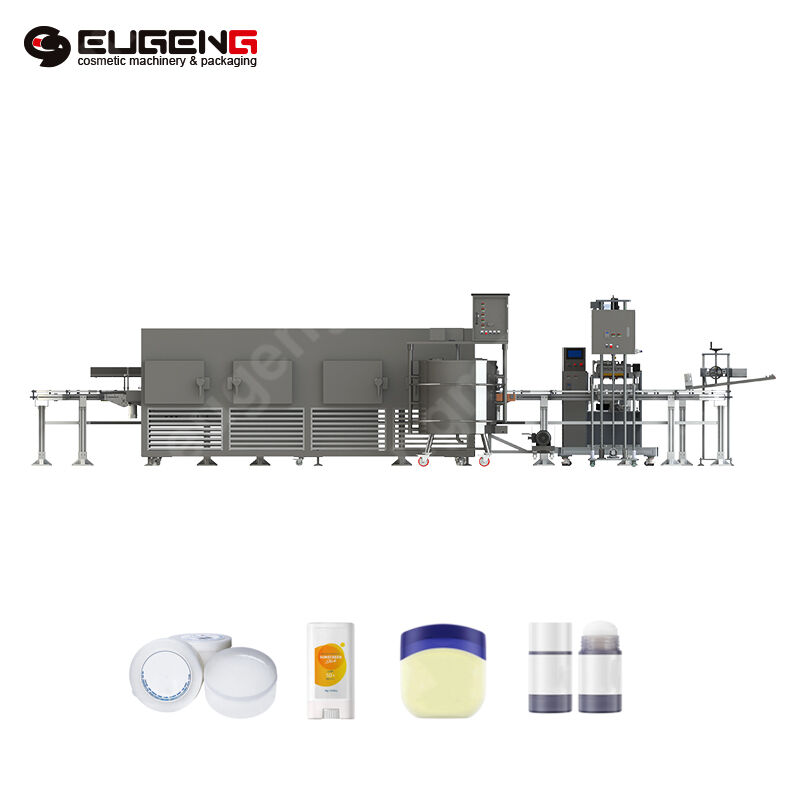

یہ ذاتی دیکھ بھال کی مصنوعات کی پیداوار کے لیے خصوصی طور پر ڈیزائن کیا گیا خودکار صنعتی سامان ہے - میک اپ سٹک ۔ اس کا استعمال خاص طور پر مائع یا نیم نرم پیسٹ، جیلز یا موم سے بنی ہوئی تیاریوں کو مخصوص گھماتے ہوئے کنٹینرز میں سے کسی میں بھرنے کے لیے کیا جاتا ہے۔

I. مرکزی اجزاء اور کام کرنے کا اصول میک اپ سٹک فلنگ مشین کا

ایک عام بوء ختم کرنے والا سٹک فلنگ مشین عموماً درج ذیل اہم اجزاء پر مشتمل ہوتا ہے:

بھرنا نظام:

◦ اسٹوریج ٹینک/ڈمپ ٹینک: اسٹوریج کے لیے استعمال ہوتا ہے مہلک خام مال جسے گرم کر کے مائع حالت میں تبدیل کر دیا گیا ہو۔ اس کے پاس عام طور پر ایک جیکٹ برائے حرارتی روک تھام اور مواد کو مناسب بہاؤ کی حالت میں رکھنے کے لیے درجہ حرارت کنٹرول سسٹم ہوتا ہے۔

◦ ماپنے والا پمپ: فللنگ مشین کا مرکزی جزو۔ عام طور پر، ایک پسٹن پمپ استعمال کیا جاتا ہے۔ بالکل درست سٹروک کنٹرول کے ذریعے، یہ یقینی بناتا ہے کہ ہر مصنوع کو بالکل ایک جیسا حجم دیا جائے، جس کی انتہائی زیادہ درستگی ہو۔

◦ فللنگ سر/نوزل: یہ جزو پمپ کے ذریعے پمپ کیے گئے مال کو کنٹینر میں ڈالتا ہے۔ اس کے ڈیزائن میں یہ یقینی بنانا ضروری ہے کہ کوئی رساؤ یا ٹپکنا نہ ہو اور نہ ہی کوئی دھاگہ جیسا چپکنا ہو۔ اسے کنٹینر کے کھولنے کی صفائی کو بھی یقینی بنانا چاہیے۔

2. کنٹینر پروسیسنگ سسٹم:

◦ ٹرانسپورٹ کرنے والا مکینزم: عام طور پر، ایک لوپ ٹائپ کن٘ویئر بیلٹ استعمال کی جاتی ہے جو خالی کنٹینرز (بطری کا جسم اور تہہ سمیت) کو ہر ورک اسٹیشن تک منظم طریقے سے لے جاتی ہے۔

◦ پوزیشننگ اور کلیمپنگ مکینزم: فلنگ اسٹیشن پر، مکینیکل ہینڈ یا فکسچر کنٹینر کو سہی طریقے سے پکڑے گا اور اسے محفوظ کرے گا، یہ یقینی بناتے ہوئے کہ فلنگ نوکل بولی کے منہ کے ساتھ ہم آہنگ ہو اور رساؤ کو روکے۔

3. کنٹرول سسٹم:

◦ پی ایل سی (پروگرام ایبل لا جک کنٹرولر): مشین کا دماغ، جو مشین کے تمام پیرامیٹرز جیسے کام کا طریقہ کار، فلنگ کی مقدار، درجہ حرارت کو کنٹرول کرتا ہے۔

◦ ہیومن مشین انٹرفیس (ایچ ایم آئی ٹچ اسکرین): آپریٹر اس سکرین کا استعمال ریسیپی پیرامیٹرز (جیسے فلنگ کی مقدار اور درجہ حرارت) کو سیٹ کرنے کے لیے، پیداواری حالت کی نگرانی کرنے کے لیے، پیداواری نتائج اور خرابی کی معلومات دیکھنے کے لیے کرتے ہیں۔

◦ سینسر: مشین کے مختلف حصوں میں پھیلے ہوئے ہیں، کنٹینر کی پوزیشن، میٹریل کی سطح، درجہ حرارت کی حالت کا پتہ لگانے کے لیے استعمال ہوتے ہیں، تاکہ عمل کی حفاظت اور قابل اعتمادگی یقینی بنائی جا سکے۔

4. کولنگ یا کیورنگ سسٹم:

بھرنے کے بعد، دیودورائزئنگ سٹکس عام طور پر مائع یا نیم سالڈ حالت میں ہوتی ہیں، اور انہیں ڈیفورمیشن سے بچانے کے لیے تیزی سے ٹھنڈا اور شکل دینے کی ضرورت ہوتی ہے۔

عام طریقہ یہ ہے کہ بھرنے کے بعد، مصنوعات ایک کولنگ ٹنل سے گزرتی ہے جہاں اسے سرد ہوا کے ذریعے تیزی سے اور یکساں طور پر سالڈیفائی کیا جاتا ہے۔ یہ اس مشین کی ایک اہم خصوصیت ہے جو اسے دیگر مائع بھرنے والی مشینوں سے ممیز کرتی ہے۔

بنیادی کام کا طریقہ کار:

خالی بوتل کو لوڈ کرنا → بھرنے کے اسٹیشن پر پوزیشننگ → بھرنے والا سر اترتا ہے اور ماپا ہوا مال ڈالتا ہے → ٹھنڈا کرنا → ڈھکن/سیل کرنا → تیار مصنوعات کا خروج۔

II. کلیدی خصوصیات اور تکنیکی ضروریات میک اپ سٹک فلنگ مشین کا

بالدقت بھرنا: ڈیوڈورنٹ سٹکس ذاتی اشیاء ہوتی ہیں جو کھال کے ساتھ براہ راست رابطہ کرتی ہیں۔ حجم میں مساوات ہونا ضروری ہے، بصورت دیگر یہ صارف کے تجربے اور برانڈ کی تصویر کو متاثر کرے گا۔ عمومی طور پر درستگی ±0.5% کے اندر ہوتی ہے۔

درجہ حرارت کنٹرول: زیادہ تر ڈیوڈورنٹ اسٹک فارمولیشنز کو بھرنے سے پہلے گرم اور پگھلانے کی ضرورت ہوتی ہے۔ اس لیے ہاپر سے لے کر فل کرنے والے سر تک پورے مواد کے راستے میں ایک درست ہیٹنگ اور انحصار نظام ہونا چاہیے، جس میں درجہ حرارت کنٹرول کی اعلیٰ درستگی کی ضرورت ہوتی ہے (عموماً ±1°C)۔

چپکنے اور پھاڑنے کے خلاف حفاظت: ڈیوڈورائزر کے خام مال کی عام طور پر کافی مسلسل ہوتی ہے۔ فل کرنے والا سر ایک خاص ڈیزائن (جیسے کہ ایک واپس سکشن فنکشن) کا حامل ہونا چاہیے تاکہ فل کرنے کے اختتام پر مال کے بہاؤ کو روکا جا سکے، اس بات کو یقینی بنائیں کہ مال بوتل کے منہ سے نہ چپکے اور ظاہری شکل اور بعد کی پیکنگ متاثر نہ ہو۔

لچک: ایک اچھی فل کرنے والی مشین کو مختلف اقسام کے کنٹینرز ( مختلف قطر اور اونچائی کے ساتھ) اور مختلف مسلسل اقسام کی فارمولیشنز کو نمٹانے کی صلاحیت ہونی چاہیے۔ سانچوں کی تبدیلی اور پیرامیٹرز کی ایڈجسٹمنٹ نسبتاً آسان ہونی چاہیے۔

5. صحت کے مطابق ڈیزائن: ان اجزاء کو میٹریل کے ساتھ رابطے میں ہونا چاہیے جیسے کہ 316 سٹینلیس سٹیل، جسے صاف کرنا آسان ہو اور مزاحم کھردری ہو، اور جی ایم پی (اچھی تیاری کی مشق) کی ضروریات کے مطابق ہو۔

6. خودکار درجہ بندی: جدید بھرنے والی مشینیں خود بخود بوتلوں کو ڈالنے، بھرنے، ٹھنڈا کرنے، ڈھکن لگانے، سکرو کرنے اور نکالنے کے تمام مراحل کو مکمل کر سکتی ہیں۔ صرف نگرانی کے لیے 1-2 آپریٹرز کی ضرورت ہوتی ہے۔

III. منتخب کرتے وقت غور کرنے والے عوامل ڈیوڈورائز سٹک بھرنے والی مشینیں

اگر آپ کو ایسے سامان کی خریداری کرنی ہے، تو آپ کو مندرجہ ذیل نکات پر توجہ دینی چاہیے:

• پیداواری رفتار: کتنی پیداواری صلاحیت کی ضرورت ہے (مثلاً فی گھنٹہ ٹکڑے)؟ یہ سامان کے سائز اور قیمت کا تعین کرتا ہے۔

• کنٹینر کی تفصیلات: آپ کے استعمال کردہ بوتل کا قطر، اونچائی اور شکل کیا ہے؟ سامان فراہم کنندہ کو اس معلومات کی بنیاد پر مطابق فکسچرز اور سانچے فراہم کرنے ہوں گے۔

• مواد کی خصوصیات: آپ کی تیاری کس قسم کی بنیاد پر ہے (موم کی بنیاد پر، جیل کی بنیاد پر، الکحل کی بنیاد پر)؟ وسکوسٹی، میلٹنگ پوائنٹ، اور کیورنگ ٹمپریچر کیا ہیں؟ یہ عوامل درجہ حرارت کنٹرول سسٹم اور پمپ کے قسم کے انتخاب کو براہ راست متاثر کرتے ہیں۔

• خودکار کرنے کی ضرورت: کیا ہمیں خودکار بوتل لوڈنگ اور خودکار ڈھکن لگانے کی ضرورت ہے؟ یا نصف خودکار نظام کافی ہوگا؟

• بجٹ: مکمل خودکار ہائی اسپیڈ پیداوار لائنیں مہنگی ہوتی ہیں، جبکہ نصف خودکار مشینری کہیں زیادہ معیشی ہوتی ہے۔ ابتدائی سرمایہ کاری اور طویل مدتی مزدوری لاگت دونوں کو مدنظر رکھنا ضروری ہے۔

خلاصہ میں، ڈیودورینٹ سٹک فلئنگ مشین مکینیکل، درجہ حرارت کنٹرول، اور خودکار ٹیکنالوجی کو یکجا کرنے والی انتہائی مخصوص مشین ہے۔ یہ ڈیوڈورینٹ سٹک کی پیداوار میں کلیدی جزو کے طور پر کام کرتی ہے، اور اس کی کارکردگی براہ راست مصنوعات کی معیار، شکل و صورت، اور پیداواری کارکردگی کو متاثر کرتی ہے۔

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA