Zvyšování výstupu a konzistence ve výrobě rtěnek

Ve stále se vyvíjejícím světě kosmetiky neustále roste poptávka po produktech a očekávání zákazníků. Jakmile značky usilují o dodávání vysoce kvalitních, esteticky atraktivních rtěnek ve velkém množství, stává se výrobní efektivita klíčovou otázkou. Ruční plnící procesy, které byly dříve běžné v malých provozech, již nemohou zabezpečit rychlost, přesnost a objem vyžadovaný dnešním trhem. Zde nastupuje plnicí stroj na rtěnky — automatické řešení, které revolucionalizuje způsob výroby rtěnek, zajišťuje konzistenci, snižuje odpad a zvyšuje výstup pro tradiční výrobce i nové značky.

Klíčové výhody automatického plnění rtěnky

Vyšší výkon, nižší závislost na pracovní síle

Automatizované rtěnka plnicí stroje výrazně zvyšují výrobní kapacitu tím, že zefektivní jednu z nejčasově náročnějších částí procesu – plnění roztavené rtěnky do forem nebo nádob. Na rozdíl od manuálních metod, které vyžadují kvalifikované operátory pro každou fázi, automatické systémy mohou naplnit stovky nebo dokonce tisíce jednotek za hodinu. Tento nárůst efektivity umožňuje firmám zvládnout rostoucí poptávku bez úměrného zvyšování nákladů na pracovní sílu.

Navíc jsou stroje schopny nepřetržitého provozu. Díky vícehubicovým konfiguracím a synchronizovaným dopravníkovým systémům dokáží zvládnout vysoké výrobní objemy s minimálním dozorem člověka, což umožňuje výrobu 24/7 ve velkých zařízeních.

Přesnost a jednotnost každé jednotky

Jednou z hlavních výzev při výrobě rtěnek je udržení konzistentní kvality v rámci jednotlivých šarží. Jakákoli variace objemu plnění, textury nebo vzhledu může ovlivnit integritu produktu a image značky. Automatické linky pro plnění rtěnek jsou navrženy tak, aby zajistily přesné dozování, kontrolované teplotní prostředí a rovnoměrné chlazení. To zaručuje, že každá rtěnka – bez ohledu na velikost šarže – má stejnou hmotnost, tvar a vizuální atraktivitu.

Moderní stroje často disponují programovatelnými nastaveními, která ukládají parametry pro různé receptury rtěnek, čímž umožňují rychlé přepínání mezi variantami produktů bez újmy na kvalitě.

Technické možnosti zvyšující efektivitu

Programovatelné řízení teploty

Báze rtěnky je třeba plnit při specifických teplotách, aby se zachovala jejich formulace. Stroj na plnění rtěnky umožňuje přesné zahřátí produktu do odlévacího stavu a následné rychlé ochlazení po naplnění. Stroje vybavené dvouzónovým systémem ohřevu a chlazení zabraňují problémům, jako jsou vzduchové bubliny, praskání nebo nesprávné tuhnutí.

Udržováním ideální teploty během celého procesu minimalizují výrobci riziko vzniku vad a zajišťují hladký a konzistentní vzhled každého sticku rtěnky.

Nastavitelné objemy a rychlosti

Různé obaly rtěnek a výrobní linky vyžadují různé objemy plnění. Automatizované stroje jsou vybaveny nastavitelnými tryskami a programovatelnými ovládacími prvky, které umožňují obsluze přesně určit objem plnění pro každou výrobní sérii. Ať už se jedná o rtěnku cestovní velikosti nebo plnou velikost, stroj může být rychle přizpůsoben bez nutnosti mechanických úprav.

Ve vysoce výkonných zařízeních tato flexibilita minimalizuje prostoj a maximalizuje provozní tok, zejména při přepínání mezi formami nebo úpravách pro zakázkové objednávky.

Integrace plnění rtěnky do širších výrobních linek

Bezproblémová automatizace linky

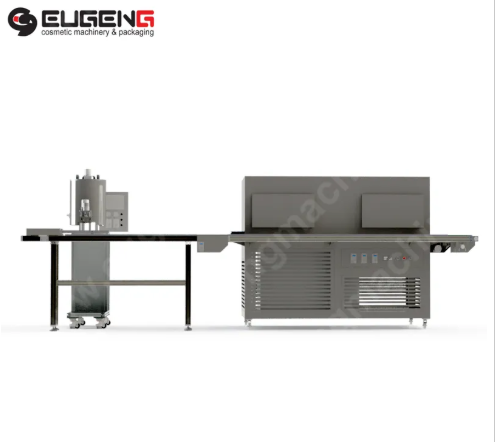

Stroje pro plnění rtěnky jsou zřídka používány izolovaně. Obvykle jsou integrovány do plně automatizovaných výrobních linek, které zahrnují ohřívací nádrže, chladicí tunely, systémy pro označování a balící stroje. Tyto propojené systémy vytvářejí hladký tok od surového materiálu k hotovému produktu, čímž se snižuje potřeba manuálního zásahu a zvyšuje celková efektivita.

Automatizovaná integrace také zlepšuje sledovatelnost. Od sledování šarží po kontrolní body kontroly kvality, každou fázi výroby lze monitorovat, dokumentovat a upravovat podle potřeby.

Kompaktní konstrukce s vysokou škálovatelností

Navzdory svým pokročilým vlastnostem jsou mnohé linky na plnění rtěnky navrženy tak, aby ušetřily prostor na podlaze. Jejich kompaktní velikost umožňuje snadnou instalaci v provozech s omezenými možnostmi uspořádání. Kromě toho modulární konstrukce umožňují výrobcům postupně rozšiřovat své systémy – například přidáním dalších trysek, modulů dopravníku nebo chladicích jednotek v závislosti na rostoucích výrobních požadavcích.

Tato škálovatelnost je obzvláště výhodná pro roustoucí kosmetické značky, které chtějí začít s menšími systémy a postupně je rozšiřovat, aniž by musely znovu investovat do zcela nového zařízení.

Všestrannost produktu a přizpůsobení

Kompatibilita s více typy rtěnky

Významnou výhodou moderních linek na plnění rtěnky je jejich schopnost zpracovávat různé typy rtěnky, včetně krémových, matných, s leskem nebo hybridních forem. Ať už jde o produkt bohatý na oleje nebo o voskovější formulaci, stroj lze nastavit tak, aby kompenzoval změny viskozity, a to bez poškození přesnosti plnění nebo estetické kvality výrobku.

Tato schopnost umožňuje výrobcům diverzifikovat své portfolia produktů, aniž by potřebovali samostatné stroje pro každou recepturu.

Kompatibilita s výrobními formami a tubami

Vzhledem k tomu, že branding hraje v kosmetice stěžejní roli, firmy často volí jedinečné tvary forem na rtěnky nebo stylové balení. Plniče rtěnek tyto potřeby podporují díky přizpůsobitelným formovým vložkám a upravitelným plnicím hlavám. Od klasických válcových tvarů po netradiční nábojové designy, lze stroje nastavit tak, aby každá forma byla naplněna přesně a bez úniku.

Taková pružnost umožňuje kosmetickým značkám inovovat z hlediska vzhledu, a zároveň udržovat efektivitu výroby.

Minimalizace odpadu a provozních nákladů

Nižší ztráty produktu

Manuální procesy plnění jsou náchylné k přeplnění, odkapávání a ztrátám produktu – obzvláště při práci s horkými, viskózními materiály. Zařízení na výplň rtěnek jsou navrženy tak, aby dávkovaly přesné objemy, čímž minimalizují přetékání a snižují potřebu nákladné úklidové práce s materiálem. Některé systémy rovněž zahrnují funkci recirkulace, která umožňuje nevyužitý produkt v potrubí vrátit do ohřívací nádrže pro další použití.

To nejenže šetří náklady na suroviny, ale také odpovídá cílům udržitelnosti díky snížení celkového množství odpadu.

Účinné čištění a údržba

Aby byla zajištěna hygiena a předcházeno křížové kontaminaci mezi různými recepturami rtěnky, je třeba stroje pravidelně čistit. Stroje s automatickým plněním rtěnky šetří čas a námahu díky snadno demontovatelným komponentám a systémům čištění in situ (CIP). Tyto funkce zkracují dobu potřebnou na čištění a zároveň zajišťují soulad s hygienickými a bezpečnostními předpisy.

Běžnou údržbu lze zjednodušit pomocí digitálního monitorování, které poskytuje aktuální informace o výkonu systému a upozorňuje obsluhu, pokud je zapotřebí servisní zásah.

Strategický dopad na růst značky

Zrychlení doby uvedení na trh

Ve konkurenčním prostředí kosmetiky je rychlost klíčová. Schopnost rychle uvádět nové produkty může rozhodnout o úspěchu značky. Plniče rtěnek výrazně zkracují časovou náročnost vývoje produktu díky možnosti rychlého vytváření prototypů, výrobě malých sérií a následnému rychlému rozšíření výroby po potvrzení tržního zájmu.

Díky rychlé výměně nástrojů a programovatelným nastavením může stejný stroj zvládnout v rámci jednoho dne výrobu více SKU, čímž poskytuje značkám pružnost při testování tržních trendů a reakcí zákazníků s minimálním zpožděním.

Zajištění kvality a důvěra značky

Konzistence kvality produktu podporuje důvěru spotřebitelů. Plniče rtěnek umožňují výrobcům dodávat rtěnky, které splňují stejné vysoké nároky – bez ohledu na velikost série nebo datum výroby. Automatické kontroly kvality integrované do těchto systémů pomáhají včas identifikovat nekonzistence v procesu, čímž se snižuje počet vadných kusů a stížností zákazníků.

Zavedením spolehlivé a efektivní výrobní základny mohou značky více zaměřit na marketing, inovace a zapojení zákazníků, vědět, že procesy na straně výroby podporují jejich růst.

Často kladené otázky

Jakým způsobem zvyšuje plnicí stroj pro rtěnky výrobní efektivitu?

Automatizuje procesy ohřevu, plnění a chlazení, což umožňuje vysoké množství výroby s konzistentním výstupem a minimální manuální prací. To má za následek kratší výrobní časy a snížené provozní náklady.

Může plnicí stroj pro rtěnky zpracovávat různé receptury?

Ano, většina strojů je navržena tak, aby pracovala s různými bázemi rtěnek, včetně matných, lesklých a perlivých receptur. Nastavení lze upravit tak, aby odpovídalo požadavkům na viskozitu a teplotu.

Jaká údržba je pro tyto stroje potřebná?

Pravidelné čištění, kontrola trysek a inspekce teplotních systémů jsou nezbytné. Mnoho strojů obsahuje funkce samočištění a digitální upozornění na potřebu údržby.

Je tento stroj vhodný pro malé výrobce kosmetiky?

Samozřejmě. Vstupní modely se semi-automatickými funkcemi jsou ideální pro začínající podniky. Při rozšiřování výroby lze tyto stroje upgradovat nebo rozšiřovat o další moduly.

Obsah

- Zvyšování výstupu a konzistence ve výrobě rtěnek

- Klíčové výhody automatického plnění rtěnky

- Technické možnosti zvyšující efektivitu

- Integrace plnění rtěnky do širších výrobních linek

- Všestrannost produktu a přizpůsobení

- Minimalizace odpadu a provozních nákladů

- Strategický dopad na růst značky

- Často kladené otázky

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA