Warmfüllleitung, weit verbreitet in der Kosmetik

I. Hintergrundinformationen

Die Qualität und Sicherheit der Produkte sind die wichtigsten Faktoren in der Kosmetik. und die Industrie ist immer bestrebt, neue Techniken zu finden, die zur Erhaltung dieser Werte beitragen können. Im Gegensatz dazu erschien diese Warmfülllinie in den 1980er Jahren zunächst nur als eine Idee, die in Lebensversicher

Ii. Definition von Warmfüllleitungen

Eine Warmfüllleitung ist ein Verfahren, bei dem das Produkt direkt in einen Behälter gefüllt wird, während er abgekühlt wird, und dann sofort versiegelt wird. Sie ist besonders nützlich für Produkte, die empfindlich auf bakterielle Kontamination reagieren oder thermolabile Inhaltsstoffe enthalten.

Iii. Warum heiße Füllung für Kosmetika von entscheidender Bedeutung ist

Es gibt mehrere Gründe, warum heiße Füllung für Kosmetika notwendig ist. Sie kann dazu beitragen, die Wirkstoffe intakt zu halten, weil die meisten vorhandenen vernichtet wurden und mit Konservierungsmitteln die Haltbarkeit der Produkte verlängert wurde. Verbraucher finden diesen Prozess auch praktisch, da

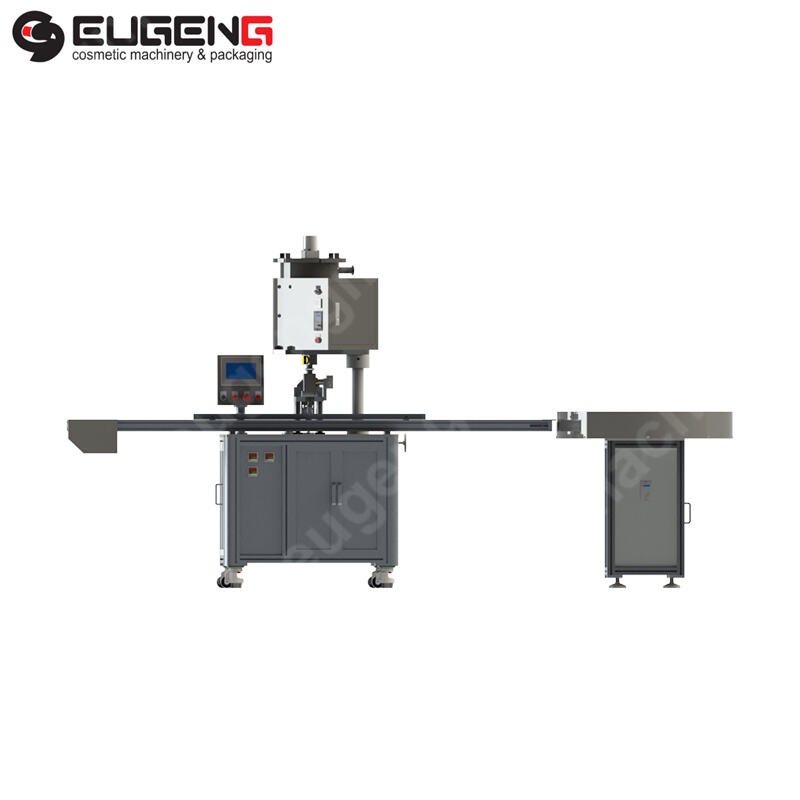

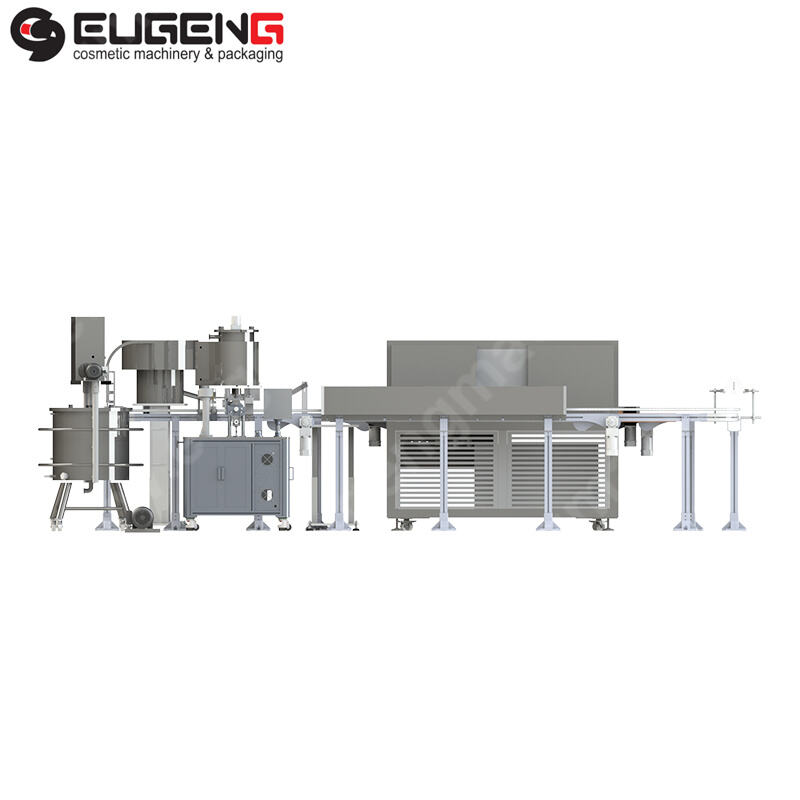

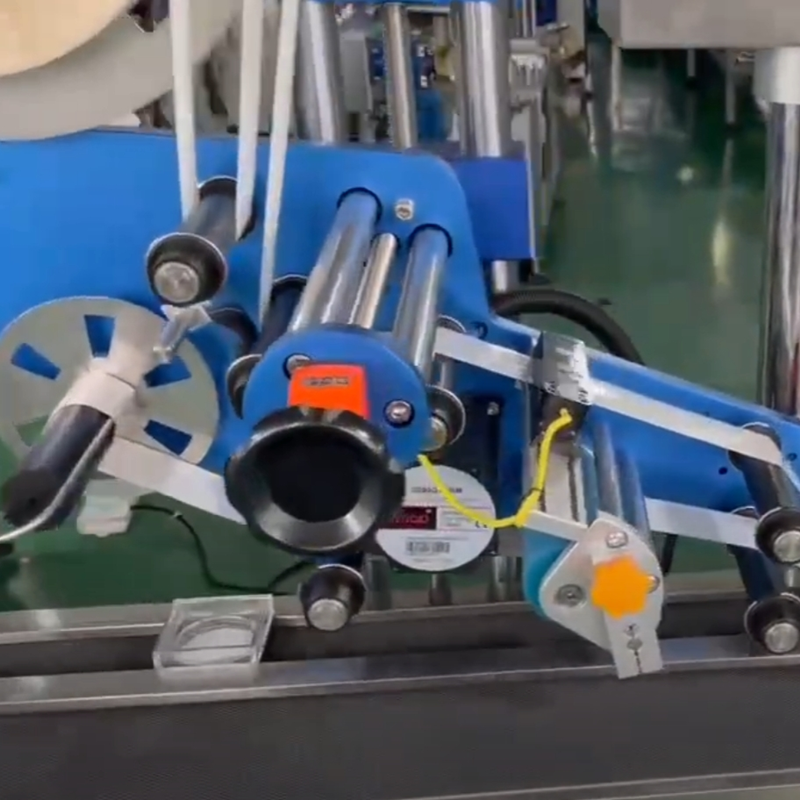

Iv. das Warmfüllverfahren in Kosmetika

Der Warmstoff wird dann mit Hilfe spezieller Füllmaschinen mit Düsen in Behälter gegossen; diese werden sofort versiegelt, um die Wärme im Inneren einzusperren und überschüssige Mikroorganismen abzutöten. Nach dem Füllverfahren wird das Produkt abgekühlt, um es auf Raumtemperatur zu bringen

V. Vorteile von Warmfülllinien für die Kosmetikproduktion

Die Warmfülllinien bieten eine Vielzahl von Vorteilen, darunter eine verbesserte Produktsicherheit durch die Verringerung mikrobieller Verunreinigungen. Langfristig bieten sie auch einkommensbringende Lösungen in Form weniger Konservierungsmittel und längerer Haltbarkeitsdauer von Produkten. Darüber hinaus erhöhen diese L

Vi. Herausforderungen und Überlegungen

Trotz der Vorteile gibt es Hindernisse im Zusammenhang mit Warmfüllungsproduktionslinien, die anfänglichen Investitions- und Einrichtungskosten können entmutigend sein, und die laufenden Wartungs- und Betriebskosten sollten nicht übersehen werden. Der Energieverbrauch ist ein weiterer Faktor, der mit dem Heizprozess

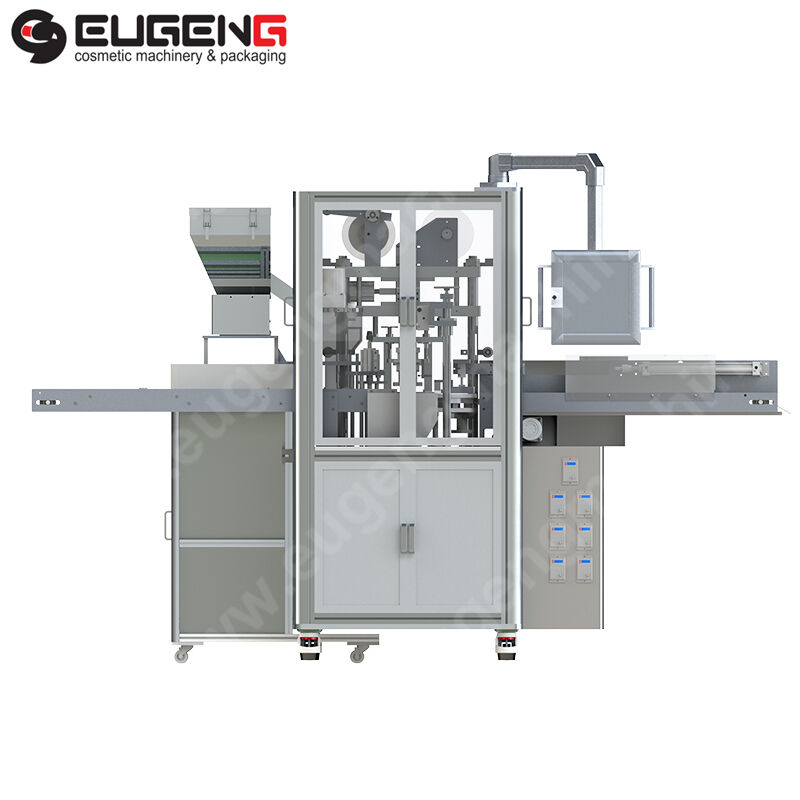

Vii. Integration mit anderen Produktionssystemen

Die Hotfilling-Linien können mit anderen Produktionssystemen integriert werden, um einen nahtlosen Produktionsprozess zu bilden. Dies umfasst die Verbindung mit Füll- und Verschlussmaschinen, Automatisierungs- und Robotikanwendungen sowie die Kompatibilität mit Etikettierungs- und Verpackungsgeräten. Daten

Viii. Fallstudien: erfolgreiche Umsetzung in der Kosmetikindustrie

Die Produktion von Biokostmetikprodukten wird in den letzten Jahren von den Herstellern mit natürlichen und konservierungsmittelfreien Produkten unterstützt.

9. Zukunftstrends und technologischer Fortschritt

Die Integration der Internet-of-Things-Technologie wird zu vielen Veränderungen in der künftigen Konfiguration intelligenter Fülllinien führen, obwohl es noch in den Anfangsphasen liegt. Die Kombination von energiesparenden Technologien und Warmfüllung sieht für die Zukunft gut aus. Mehr anpassbare Optionen werden eine bessere Produktions

X. Auswahl der richtigen Warmfülllinie für Ihr Kosmetikunternehmen

Bei der Auswahl der richtigen Warmfülllinie müssen eine Reihe von Überlegungen getroffen werden, darunter Produktionsbedürfnisse, eine Budget- und Kostenanalyse, Maschinenspezifikationen und Skalierbarkeit für zukünftiges Wachstum. Hersteller und Anbieter sollten über umfangreiche Erfahrung verfügen, um Ihnen zu helfen,

XI. Schlussfolgerung

Die Herstellung von Schmierstoffen und Herstellung von Schmierstoffen ist eine wichtige Aufgabe der kosmetischen Industrie. Sie garantiert die Qualität und Sicherheit der Produkte.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA