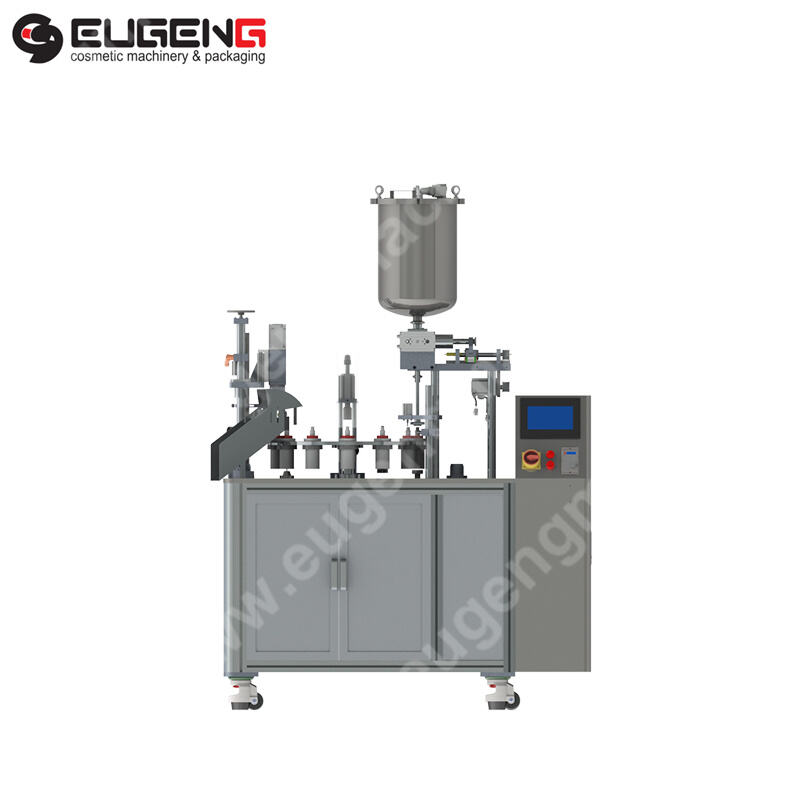

Maschine zur Füllung von Nagellack

Einführung

Da die Schönheitsbranche floriert, ist Nagellack eines der gefragtesten Konsumgüter der Welt. Der Bedarf an Basismaschinen greift auf Produkte mit hygienischen Lösungen zurück, da die Qualität und der gravierte Inhalt von Nagellacken immer zuverlässiger und die Kundennachfrage steigen. Wechseln Sie zu dieser automatischen Nagellack-Abfüllmaschine – Diese Maschine bietet Automatisierung, Effizienz und eine integrierte Produktionslinie. Sie können sich also vorstellen, wie effizient die Kosmetikindustrie nach ihrer Verwendung wird. Erfahren Sie mehr über die Funktionen einer Nagellack-Abfüllmaschine und wie sie Ihren integralen Bestandteil aufwerten?

Was ist Nagellack Füllmaschinen sind schwer zu bekommen

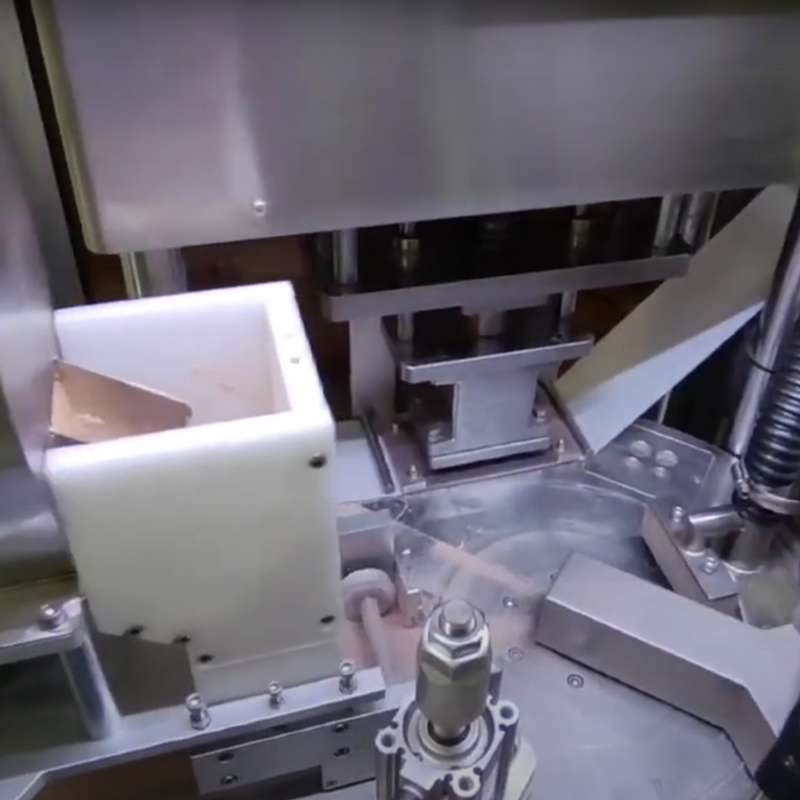

Die Maschinen zum Abfüllen von Nagellack sind für das Abfüllen von Nagellackbehältern mit langer Haltbarkeit, Konsistenz und Gleichmäßigkeit konzipiert. Solche Maschinen arbeiten nach unterschiedlichen Prinzipien (z. B. Kolbenpumpen, Schlauchpumpen) und berücksichtigen auch die Viskosität der Nagellackzusammensetzung. Die Produktionsanforderungen variieren und Maschinen werden in verschiedenen Ausführungen hergestellt, beispielsweise manuell oder vollautomatisch.

Wichtige Merkmale von Nagellack-Abfüllmaschinen

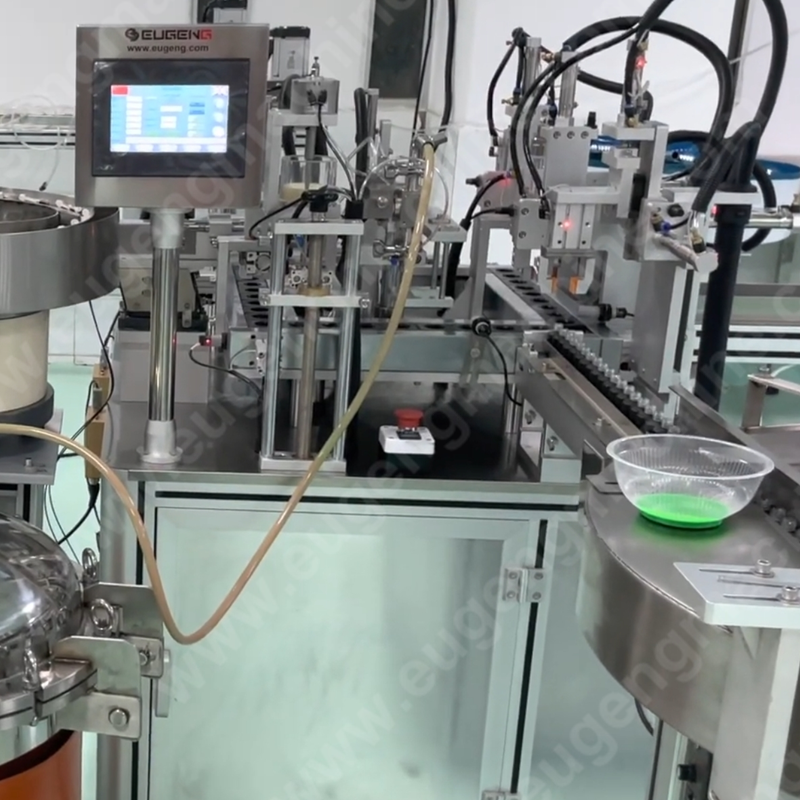

Nagellack-Abfüllmaschine: Zu den wichtigen Funktionen von Nagellack-Abfüllmaschinen zählen: Genauigkeit und Präzision bei der Abgabe, Geschwindigkeit und Wirksamkeit, einfache Umstellung auf unterschiedliche Flaschengrößen. Da Nagellack in direktem Zusammenhang mit dem Verbraucher steht, sind auch Hygiene- und Sanitärstandards von großer Bedeutung.

Vorteile der Nagellack-Abfüllmaschine

Die Nagellack-Abfüllmaschine hat viele Vorteile. Sie ermöglicht es Herstellern, die gestiegene Nachfrage nach Nagellack zu decken und gleichzeitig die Produktintegrität während der Abfüllung zu bewahren. In den meisten Fällen kann die Inline-Formulierung solcher Produkte mehrere Probleme mit sich bringen, darunter: Steigerung der Produktionseffizienz, Qualität und Konsistenz, Arbeits- und menschliches Versagen, Verlust, Nachhaltigkeit und Abfallentsorgung. Sie ermöglicht es Herstellern, mit der enormen Nachfrage nach Nagellack Schritt zu halten und gleichzeitig das Produkt während des Abfüllvorgangs intakt zu halten.

Zu lesende Daten SpezifikationTechnisch

Füllgenauigkeit und Wiederholbarkeit, Produktionsraten, Kapazität, Maschinenabmessungen und Stellfläche sowie Kompatibilität mit der Nagellack-Produktionslinie sind einige der wichtigen Faktoren, die die Auswahl einer Nagellack-Abfüllmaschine bestimmen. Diese Eigenschaften stellen sicher, dass die von Ihnen ausgewählten Maschinen die spezifischen Anforderungen Ihrer Produktionsanlage erfüllen.

Integration mit anderen Produktionssystemen

Nagellack-Abfüllmaschinen können in andere Produktionssysteme integriert werden, darunter Flaschenzuführ- und Verschlusssysteme, Etikettier- und Verpackungsanlagen sowie Datenintegration zur Rückverfolgbarkeit und Kontrolle. Diese Art der sorgfältigen Orchestrierung schafft eine Fertigungsstraße, die Ihre Produktion beschleunigt und standardisiert.

Wartung und Fehlerbehebung

Für eine optimale Nutzung der Nagellack-Abfüllmaschine ist eine regelmäßige Wartung erforderlich, die eine regelmäßige Reinigung des Geräts, die Überprüfung der Komponenten auf Verschleiß und die Sicherstellung der Funktionsfähigkeit aller Komponenten umfasst. Es müssen entsprechende Wartungspläne erstellt und Probleme sofort behoben werden, um Maschinenausfälle zu vermeiden.

Anpassung und Skalierbarkeit

Wir bieten Nagellack-Abfüllmaschinen an, die an die Produktionsanforderungen angepasst werden können, verschiedene Flaschenformen und unterschiedliche Volumenoptionen. Ein weiterer wichtiger Punkt ist die Skalierbarkeit, da Hersteller aufgrund der steigenden Nachfrage gezwungen sein können, mehr Produktionskapazität anzufordern.

Das beste Preis-Leistungs-Verhältnis und der beste ROI

Eine Nagellack-Abfüllmaschine ist mit hohen Anfangskosten verbunden, aber im größeren Maßstab betrachtet, ist sie in vielerlei Hinsicht erfolgreich, von besserer Effizienz, weniger Abfall bis hin zu geringerem Arbeitsaufwand, und spart letztendlich jede Menge Geld, nach dem sich diese Investition amortisiert. Die Amortisationszeit ist kurz, aber der langfristige Wert, den sie bietet, macht sie für Hersteller zu einem verlockenden Angebot.

Einhaltung der Vorschriften und Qualitätsstandards

Die Einhaltung der Vorschriften für die Kosmetikindustrie ist äußerst wichtig, um die Sicherheit und Qualität von Nagellackprodukten zu gewährleisten. Abfüllmaschinen für Nagellack sollten zertifiziert sein und den Qualitätsstandards der Herstellung entsprechen, um zu gewährleisten, dass das Endprodukt dem Verbraucher keinen Schaden zufügt.

Technischer Ansatz für die Nagellackfüllung der Zukunft

Insgesamt gesehen wird eine Nagellack-Abfüllmaschine mit jedem Tag der Industrialisierung und Automatisierung natürlich nicht auf diesem Niveau enden, da es immer Raum für Verbesserungen gibt. Eine Vielzahl von Verknüpfungen mit Smart-Factory-Technologien und Umweltinnovationen werden sie vorantreiben, die Effizienz steigern und Nachhaltigkeit in jeden Teil der Geschäftseinheit einbetten.

Fazit

Die Nagellack-Abfüllmaschinen sind eine hervorragende Automatisierungslösung für Nagellackhersteller, die ihre Produktion automatisieren und optimieren möchten. Hochwertige Abfüllmaschinen können die steigende Nachfrage nach Nagellack decken.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA